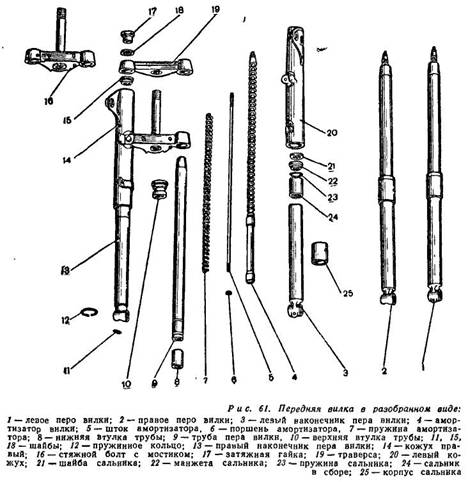

Для разборки амортизатора отворачивают внизу наконечника пера вилки болт крепления конуса корпуса амортизатора 4, снимают шайбу 15 амортизатора и уплотнительную шайбу 18 под болтом, вынимают амортизатор 4 в сборе с пружиной, .сворачивают верхнюю гайку на штоке амортизатора и пружины и верхний наконечник. Затем снимают пружину, отворачивают гайку трубки амортизатора и вынимают шток 5.

Первый наконечник пера вилки при ремонте может иметь следующие дефекты: .вмятины на трубе — править трубу до устранения дефекта;

срыв резьбы на трубе более двух ниток — заменить трубу или отремонтировать, сточить резьбу, обварить поверхность, проточить и нарезать резьбу нормального размера М48Х1.5;износ поверхности отверстия трубы наконечника пера вилки под нижнюю втулку до диаметра более 42,2 мм (для мотоциклов-

«Днепр», «Урал» М-66 и М-67-26) и более 37,2 мм (для мотоциклов «Урал» М-62 и М-63) — обработать отверстие до ремонтного размера 42.5+0-09 мм под ремонтную втулку;

«Днепр», «Урал» М-66 и М-67-26) и более 37,2 мм (для мотоциклов «Урал» М-62 и М-63) — обработать отверстие до ремонтного размера 42.5+0-09 мм под ремонтную втулку;срыв резьбы отверстий в наконечнике более двух ниток — рассверлить отверстия, обварить, просверлить и нарезать резьбу нормального размера соответственно М18Х1.5 (левая) и Мб, заварить трещины; при обломе ушков основания у левого наконечника пера вилки — наварить их и обработать до нормального размера.

Стержень рулевой колонки с мостиком в сборе при ремонте может иметь следующие дефекты:трещины, облом стержня или мостика любого размера и расположения— заменить деталь;

погнутость мостика рулевой колонки в местах перехода к ступицам крепления перьев вилки более 0,02 мм на длине 100 мм —выправить мостик до устранения погнутости;износ поверхности шейки мостика под шариковый радиально-упорный подшипник до диаметра менее 33,95 мм — хромировать поверхность и шлифовать до нормального размера 34 мм. Допускается обварка и обработка шейки до нормального размера;

ослабление посадки стержня рулевой колонки — при износе поверхности стержня до диаметра менее 28,100 мм его поверхность хромировать и шлифовать до нормального размера 28 мм или ремонтных размеров 28,2 ; 28,4 мм (ремонтные размеры допускаются только при устранении дефекта обваркой поверхности). При износе поверхности отверстия мостика до диаметра более 28,05 мм поверхность обварить и обработать до нормального размера отверстия 28 мм. Допускается обработка отверстия до ремонтных размеров 28,2 и 28.4 мм под ремонтный стержень рулевой колонки;износ пальца мостика под шайбу амортизатора руля до диаметра менее 11,7 мм — заменить палец;

срыв резьбы на стержне более двух ниток — заменить стержень;ослабление посадки шпилек в отверстиях мостика — при срыве резьбы в отверстиях более двух ниток дефектную шпильку заменить новой; при срыве резьбы более двух ниток отверстие рассверлить и нарезать резьбу ремонтного размера М10Х1 под ремонтную шпильку.

Правый кожух в сборе при ремонте может иметь следующие дефекты:облом держателя троса переднего тормоза, ушка крепления щитка, кронштейна крепления указателя поворота — заменить дефектную деталь;

трещины кронштейна фары или чулка кожуха — заварить трещины и зачистить заподлицо с основным металлом;вмятины глубиной более 1,5 мм — выправить кожух до устранения недопустимых вмятин;

смятие и выкрошивание зубцов шайб кронштейна фары числом более четырех/— заменить дефектную шайбу.Щиток переднего колеса в сборе при ремонте может иметь трещины и вмятины — заварить трещины и зачистить, вы-

ппавить вмятины. У мотоциклов «Урал» М-63, М-66 и М-67-36 при обрыве резиновой части щитка допускается постановка заплаты на клею с внутренней стороны.Труба пера вилки изготовлена из стальных труб (сталь 35) и имеет твердость НВ 200-240. При ремонте может иметь следующие дефекты:

погнутость трубы пера вилки более допустимой (допускается взаимное биение поверхностей не более 0,1 мм)—выправить трубу до устранения погнутости;износ поверхности трубы до диаметра менее 36,75 мм — хромировать поверхность и шлифовать до нормального размера трубы 361одбо мм, для мотоциклов «Урал» М-62 и М-63 нормальный размер трубы —35 мм;

износ конусной поверхности под траверсу (допустимо, чтобы конусный калибр (кольцо) находил на длину не более 30,95 мм) — обварить поверхность и обработать до нормального размера конуса;износ поверхности под нижнюю втулку до диаметра менее 30,9 мм (только для мотоциклов «Урал» М-62 и М-63) — хромировать поверхность и обработать до нормального размера трубы 31 мм;

срыв резьбы в трубе более двух ниток — рассверлить отверстие, обварить, расточить и нарезать резьбу нормального размера М27±.5 мм.Корпус сальника изготовлен из стали 35. При ремонте может иметь следующие дефекты:

трещины любого размера и расположения — заменить корпус;срыв резьбы более трех ниток — заменить корпус;

износ поверхности отверстия до диаметра более 4,7 мм—заварить отверстие и просверлить до нормального размера 4 мм (допускается сверление новых отверстий в промежутках между старыми, которые заваривают и зачищают).Траверса изготовлена из стали 35 или 45. При ремонте может иметь дефекты:

трещины любого размера — заменить траверсу;погнутость более 0,2 мм на длине 100 мм — выправить траверсу до устранения погнутости;

износ поверхности отверстия под гайку подшипника до диаметра более 32,15 мм—обварить отверстие и обработать до нормального размера 32+0-1 мм;износ конусной поверхности под трубу пера вилки, утопание конусного калибра более 0,2 мм от номинального положения — обварить поверхность и обработать до нормального размера.

При износе поверхности отверстия в трубке корпуса амортизатора под поршень и направляющую до диаметра более 16,2 мм отверстие обрабатывают до ремонтного размера 16,3 мм под ремонтный поршень и ремонтную направляющую . Ремонтные детали изготовляют из стали 35.Сборка. Собирают переднюю вилку в обратной последовательности. Перед сборкой все детали тщательно промывают в керосине.

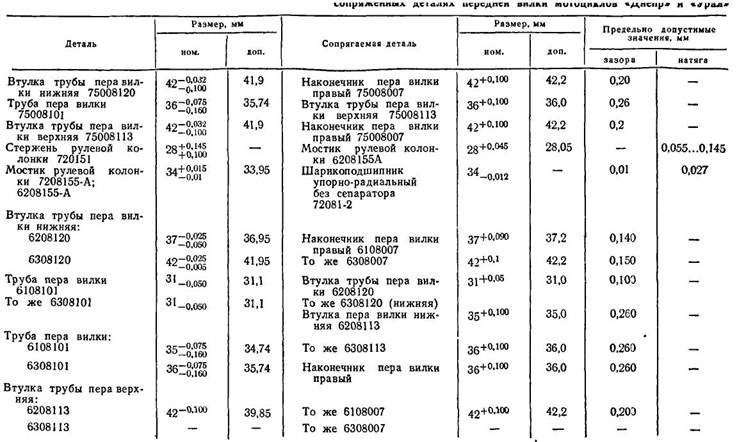

Особое внимание обращают на чистоту внутренних полостей труб, наконечников, перьев вилки и цилиндров. После предварительной сборки конуса корпуса амортизатора с трубой проверяют перпендикулярность торца конуса относительно трубки. Неперпендикулярность допускается не более 0,15 мм на длине 100 мм. При необходимости можно механически обработать торец конуса, при этом длина трубы в сборе с конусом должна быть не менее 202 мм. Зазор между поршнем амортизатора и трубкой корпуса должен быть 0,06...0,55 мм, между нижней направляющей амортизатора и трубкой— 0,12...0,5 мм и между штоком и отверстием гайки трубы — 0,35...0,7 мм. Гайку штока наворачивают на шток до упора. При этом размер от торца штока до торца гайки должен быть не менее 32 мм. Номинальные размеры, допуски, зазоры и натяги в основных сопрягаемых деталях при сборе передней вилки представлены в таблице 24.

Особое внимание обращают на чистоту внутренних полостей труб, наконечников, перьев вилки и цилиндров. После предварительной сборки конуса корпуса амортизатора с трубой проверяют перпендикулярность торца конуса относительно трубки. Неперпендикулярность допускается не более 0,15 мм на длине 100 мм. При необходимости можно механически обработать торец конуса, при этом длина трубы в сборе с конусом должна быть не менее 202 мм. Зазор между поршнем амортизатора и трубкой корпуса должен быть 0,06...0,55 мм, между нижней направляющей амортизатора и трубкой— 0,12...0,5 мм и между штоком и отверстием гайки трубы — 0,35...0,7 мм. Гайку штока наворачивают на шток до упора. При этом размер от торца штока до торца гайки должен быть не менее 32 мм. Номинальные размеры, допуски, зазоры и натяги в основных сопрягаемых деталях при сборе передней вилки представлены в таблице 24.После установки штока с поршнем и направляющей в трубу корпуса и установки гайки трубы амортизатора шток должен перемещаться свободно, без заеданий. Зазор между верхней втулкой пера вилки и трубой должен быть 0,075...0,36 мм, между нижней втулкой пера и наконечником — 0,025...0,25 мм. Трубы, собранные с втулками, должны свободно перемещаться внутри сопряженных наконечников, собранных с амортизаторами и втулками (проверяют до установки сальников в сборе). Зазор между наконечником верхней пружины и гайкой должен быть 0,2.„0,5 мм. Сальники в сборе устанавливают на наконечники перьев на железном густотертом сурике. При монтаже корпуса сальника на трубу пера пользуются оправкой. После сборки проверяют перья вилки на герметичность под давлением 50 кПа в течение 10 с, погрузив вилки в воду. Утечка воздуха в местах разъема соединений не допускается. Масло в вилку перед испытанием не заливают. Допускается появление за время испытания не более двух-трех пузырьков воздуха из-под сальника. Допустимая разница в длинах левого и правого перьев — не более 2,5 мм.

Перед завертыванием затяжной гайки крепления трубы пера вилки в траверсу заворачивают пробку или винт для, спуска масла. Сверху заливают в трубу пера вилки 135 см3 моторного масла.При затягивании затяжной гайки для плотной посадки конусного соединения в траверсе вилки отпускают гайку стяжного болта мостика вилки и заворачивают ее уже после затягивания затяжной гайки.