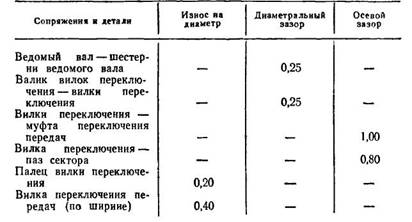

Таблица 15.

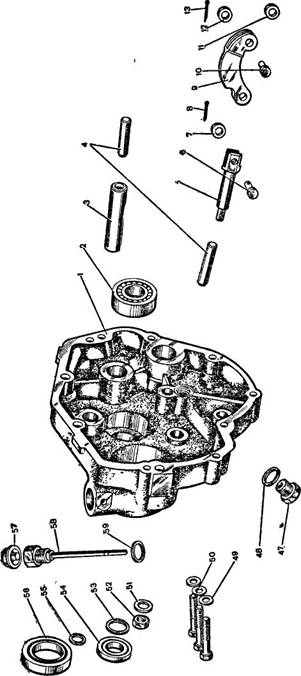

Предельно допустимые износы и зазоры в основных сопряжениях передач, ммКартер коробки передач изготовлен из алюминиевого сплава АЛ5 твердостью НВ 70. При пробоинах размером более 40X40 мм и трещинах длиной более 40 мм, выходящих на посадочные места или плоскости разъема, обломах направляющих буртиков и бобышек под болты, короблении плоскости разъема под крышки и привалочной плоскости к двигателю более 0,3 мм картер заменяют.

При ремонте он может иметь следующие дефекты:

При ремонте он может иметь следующие дефекты:пробоина в картере размером более 20X20 мм или наличие более одной пробоины — картер бракуют, но допускается обработка пробоин и накладка заплаты с помощью эпоксидной композиции;

трещины длиной более 40 мм и не выходящие на посадочные поверхности и плоскости разъема — ограничить трещины сверлением отверстий, разделать под заливку эпоксидной композицией, залить композицией и выдержать до отвердения;обломы направляющих буртиков и бобышек под болты и шпильки— заварить и обработать буртики и бобышки до нормального размера;

коробление плоскостей разъема картера с левой, правой и передней крышками, а также привалочной плоскости к двигателю более допустимого (0,1 мм) — обработать дефектную плоскость до устранения недопустимого коробления;износ поверхности отверстия под корпус подшипника до диаметра более 50,04 мм — восстановить поверхность электронатиранием или обработать отверстие до ближайшего ремонтного размера 50,15+°>027; 50,3+°027 мм под ремонтный корпус;

износ поверхности отверстия под подшипник до диаметра более 52,01 мм — восстановить аналогично первому дефекту;износ поверхности отверстия под храповик до диаметра более 18,07 мм — обработать отверстие до ближайшего ремонтного размера 18,2; 18,4; 18,6 мм с допуском +0,035 мм под ремонтный храповик;

износ, смятие поверхности отверстия под валик вилок до диаметра более 10,12 мм — обработать отверстие до ремонтного размера 10,3; 10,4; 10,5+0-027 мм под ремонтный валик вилок;износ поверхности отверстия под штифт до диаметра более 7,3 мм — обработать отверстие до ремонтного размера 7,5+°; 8.0+01; 8.5+01 мм под ремонтный штифт;

износ поверхности отверстия под зубчатое колесо спидометра до диаметра более 16,15 мм — обработать отверстие до ремонтного размера 16.3+0-03 и 16.5+0-07 мм, при этом необходимо хромировать и шлифовать поверхность зубчатого колеса под соответствующий размер отверстия. Второе отверстие под зубчатое колесо восстановить также обработкой под ремонтный размер 8,2+°08 и 8,3+°-08 мм и обработать зубчатое колесо под отверстие картера;износ поверхности отверстия под стопор до диаметра более 13,04 мм — устранить меднением поверхности корпуса и обработать по месту с обеспечением натяга не менее 0,002 мм;

срыв резьбы отверстий более трех ниток — рассверлить дефектное отверстие, заварить, просверлить и нарезать резьбы нормального размера. После ремонта картера коробки передач заваркой трещин, обломов и других дефектов обязательно проверить биение привалочной плоскости к двигателю. Допустимое биение плоскости прилегания по отношению к оси отверстия диаметром 50 мм — не более^ 0,1 мм. Неперпендикулярность плоскости прилегания передней крышки к оси отверстия диаметром 50 мм должна быть не более 0,07 мм на длине 1000 мм.Корпус заднего подшипника изготовлен из алюминиевого сплава АК.6 или Д-1. При ремонте корпус может иметь следую-щие дефекты:

износ поверхности корпуса под картер до диаметра менее 50,03 мм — хромировать поверхность и обработать до нормального или ремонтного размера корпуса 50,15+8;о4з; 5О,3+<>;о4а мм под ремонтный картер;износ поверхности отверстия под подшипник до диаметра более 46,99 мм — восстановить поверхность электронатиранием до нормального размера отверстия с обеспечением допустимого зазора не более 0,001 мм.

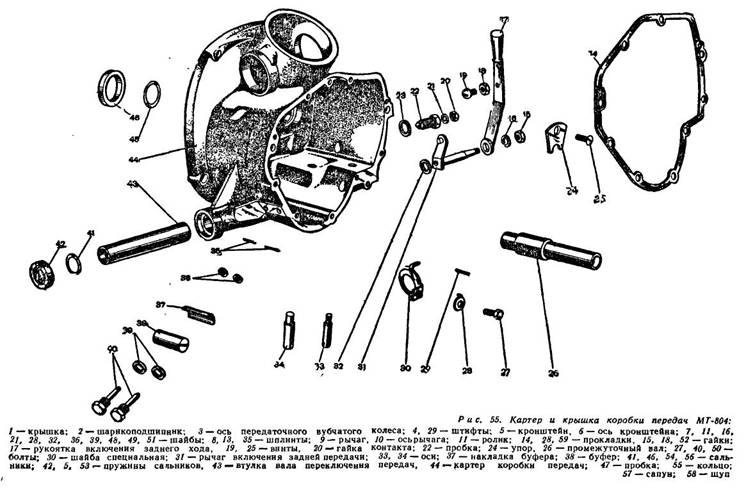

Правая крышка картера коробки передач изготовлена из алюминиевого сплава АЛ5 или АЛЮ. При наличии на ее поверхности трещин крышку заменяют. Допускается их разделка и заливка эпоксидной композицией.При ремонте крышка может иметь следующие дефекты:

износ поверхности отверстия под валик сектора переключения передач до диаметра 12,3 мм — заварить отверстие и обработать до нормального размера;коробление плоскости разъема с картером более 0,1 мм — обработать плоскость до устранения дефекта. После сварки крышку проверить на отсутствие трещин и коробление.

Передняя крышка коробки передач изготовлена из алюминиевого сплава АЛЮ. При трещинах более 40 мм, трещинах, выходящих на посадочные поверхности и плоскость разъема, и короблении плоскости разъема более 0,3 мм крышку заменяют.При ремонте крышка может иметь следующие дефекты:

трещину, не выходящую на посадочную поверхность и плоскость разъема,— разделать поверхность трещины и залить эпоксидной композицией, после отвердения зачистить шов до основного металла;коробление плоскости разъема до величины менее 0,3 мм — плоскость обработать до устранения дефекта (допускается величина коробления 0,1 мм);

износ поверхности отверстия под валик вилок переключения передач более 10,03 мм — обработать отверстие до ремонтного размера 10,3+°022 мм под ремонтный валик вилок;износ поверхности отверстия под подшипник до диаметра более 52,01 мм — хромировать поверхность и обработать по месту с обеспечением нормальной или допустимой посадки 0,023 мм;

срыв резьбы более двух ниток — рассверлить отверстие, заварить, просверлить и нарезать резьбу нормального размера.Валик вилок переключения изготовлен из стали 15- или 40Х и имеет твердость HRC 52-62. Если при ремонте валик имеет погнутость более 0,15 мм на своей длине, его правят до устранения недопустимой погнутости. При износе поверхности валика под вилку до диаметра менее 9,97 мм его можно хромировать и шлифовать до нормального или ремонтного размера 10,3+oioio под ремонтную вилку переключения.

Левая крышка коробки передач изготовлена из алюминиевого сплава АЛ2 или АЛ5. При наличии трещин длиной более 30 мм, выходящих на плоскости разъема и на посадочные поверхности, крышку заменяют.При ремонте крышка может иметь следующие дефекты:

трещины, не выходящие на посадочные поверхности и плоскости разъема длиной менее 30 мм,— устранить так же, как на передней крышке коробки передач;износ поверхности отверстия под втулку до диаметра более 25,08 мм — обработать отверстие до ремонтного размера 25,2+°.°45мм под ремонтную втулку;

износ поверхности отверстия под втулку до диаметра более 19,08 мм — обработать отверстие до ремонтного размера 19,2+°045мм под ремонтную втулку;износ поверхности отверстия под корпус сальника до диаметра более 31,1 мм — хромировать корпус сальника и обработать по месту до получения нормальной или допустимой посадки 0,01 мм;

износ поверхности отверстия под корпус сальника до диаметра25.08 мм — хромировать корпус сальника и обработать по месту до получения нормальной или допустимой посадки 0,005 мм (натяг);

коробление плоскости разъема с картером более 0,1 мм — обработать плоскость до устранения дефекта.Вал пускового механизма изготовлен из стали 12ХНЗА или 18ХГТ и имеет твердость ушка HRC 45, а остального металла — HRC 58-62.

При ремонте может иметь следующие дефекты:износ поверхности вала под втулку до диаметра менее 17,92 мм — хромировать и шлифовать до нормального размера вала;

износ вала под втулку рычага до диаметра менее 19,9 мм —отхромировать поверхность и обработать до нормального размера вала;износ поверхности вала под зубчатое колесо до диаметра менее

17.9 мм — отхромировать поверхность и шлифовать до нормального размера вала;износ поверхности паза под клиновой болт до размера менее 15,7 мм — наварить поверхность сплавом сормайт и обработать до нормального размера.;

местный износ поверхности под штифт глубиной более 0,3 мм — наварить поверхность сплавом сормайт и обработать до нормального размера под -штифт.Рычаг в c6ojpe с педалью может иметь износ поверхности отверстия рычага до диаметра более .20,61 мм. В этом случае отверстие обваривают и обрабатывают до нормального размера.При износе поверхности отверстия под клиновой болт более 10,2 мм его заваривают, просверливают и развертывают до нормального размера.

Ведущий вал коробки передач 6204 изготовлен из стали 18ХГТ и имеет твердость HRC 56-62. При выкрашивании цементированного слоя на зубьях зубчатых колес общей площадью более 3 мм2, при износе зубьев до толщины менее 4,07; 4,37 и 4,34 мм, износе боковых поверхностей шлицев до толщины менее 3,75 мм иповерхности отверстия под наконечник до диаметра более 1,35 мм, а также при износе боковых поверхностей шпоночного паза до ширины более 6,01 мм вал заменяют.

При ремонте вал может иметь следующие дефекты:износ шпоночного паза до ширины менее 6,01 мм — подогнать шпонку по месту с обеспечением допустимой посадки 0,01 мм (зазор);

выкрошивание шпоночного паза до величины менее 1 мм — подогнать шпонку по месту с обеспечением нормальной или допустимой посадки;износ поверхности вала под подшипники до диаметра менее 25 и 20 мм — отхромировать вал и обработать до нормальных размеров сответственно 25+о,ш мм. Аналогично дефектуют и восстанавливают ведущий вал коробки передач МТ-804.

Ведомый вал коробки передач изготовлен из стали 12ХНЗА или 18ХГТ и имеет твердость HRC 56-62, а шаровой поверхности— HRC 45. При износе поверхностей шлицев до толщины менее 3,8 и 5,78 мм и поверхности вала под зубчатое колесо до диаметра менее 25,9 мм вал заменяют. Допускается хромировать и шлифовать цилиндрические поверхности шлицев до их нормального размера.При ремонте вал может иметь следующие дефекты:

износ шаровой поверхности до диаметра менее 11,23 мм — обварить поверхность сплавом сормайт и обработать до нормального размера;износ поверхности вала под подшипники до диаметра менее 19,97 и 20,0 мм — отхромировать поверхность и обработать до нормального размера вала соответственно 201о;о22 и 2О+о!оог мм;

срыв резьбы более двух ниток — проточить старую резьбу, вновь проточить и нарезать резьбу нормального размера.Муфта ведомого вала изготовлена из стали 18ХГТ и имеет твердость HRC 58-62. При износе шлицев до толщины менее 1,98 мм, торцовых поверхностей до толщины муфты менее 13,4 мм, боковых шлицевых пазов до ширины более 6,22 мм муфту заменяют.

Муфса включения передач изготовлена из стали 48ХНЗА или 18ХГТ с твердостью HRC 58-62. При сколах и выкрошивании цианированного слоя на торцовых поверхностях шлицев глубиной 0,5 мм, выходящих на рабочую поверхность на длине более 1 мм и общей площадью более 3 мм2 на сторону шлица, при износе боковых поверхностей шлицевых пазов при зазоре с эталонной муфтой более 0,55 мм и износе боковых поверхностей паза под вилку переключения более 6,26 мм муфту заменяют.Диск гибкой муфты карданного вала изготовлен из стали 45. При износе зубьев до толщины менее 1,24 мм, износе шлицевых пазов до ширины более 4,15 мм диск заменяют.

При ремонте диск может иметь следующие дефекты:износ пальца под муфту до диаметра менее 17,65 мм — обварить палец и обработать до нормального размера;

износ поверхности диска под сальник до диаметра менее 36,4 мм — восстановить поверхность электронатиранием или хромированием, обработать до нормального размера 36,7Io;i6o мм. При износе боковых поверхностей шлицевых пазов более 4,2 мм и зубьев по толщине менее 1,24 мм диск бракуют.Ведомое зубчатое колесо привода спидометра изготовлено из стали 15Х и имеет твердость HRC 58-62. При износе боковых поверхностей паза под вал спидометра до величины более 3,5 мм, зубьев — до толщины менее 1,24 мм зубчатое колесо заменяют.

Сектор переключения передач с валиком в сборе при наличии трещин, износе боковых поверхностей паза под вилки переключения более 8,32 мм его заменяют.При ремонте сектор может иметь следующие дефекты:

местная выработка поверхности лунки сектора более допустимого (допускается не более 0,2 мм) — наварить поверхность и обработать до нормального размера с обеспечением твердости HRC 58-62;износ граней валика под храповик до размера менее 9,8 мм — обварить грани и обработать до нормального размера lOIo.oss мм;

износ поверхности паза валика под клин до размера менее 9,2 мм — заварить паз и обработать до нормального размера 9,35_o,i мм;износ поверхности валика под рычаг и крышку до диаметра менее 11,94 мм — хромировать поверхность и обработать до нормального размера валика 12_о,оз5 мм;

погнутость валика более 0,1 мм на всей длине—выправить валик до устранения погнутости;неперпендикулярность сектора к валику более 0,3 мм на длине 100 мм — выправить сектор до устранения неперпендикулярности.

Вилка переключения первой и второй передач изготовлена из стали 15Л или 20Л1 и имеет твердость HRC 36-42. При наличии на поверхности трещин вилку заменяют.При ремонте вилка может иметь следующие дефекты:

погнутость вилки более допустимой (допускается неперпендикулярность поверхностей к оси отверстия под валик не более 0,25 мм на длине 100 мм) — выправить вилку до устранения погнутости;износ поверхности пальца до диаметра менее 7,62 мм — хромировать поверхность или обварить и обработать до нормального размера пальца 81^2 мм с обеспечением необходимой твердости;

износ боковых поверхностей вилки под муфту до размера менее 5,66 мм — хромировать поверхности или обварить и обработать с обеспечением необходимой твердости;износ поверхности отверстия под валик до диаметра более

10,22 мм — обработать отверстие до ремонтного размера 10,3+oips мм под ремонтный валик 7204307Р для мотоциклов «Урал» и «Днепр» К-650.Вилки третьей и четвертой передач дефектуют и восстанавливают аналогично.

Передняя втулка вала пускового механизма изготовлена из стали 35. При износе отверстия под вал до диаметра более 18,1 мм втулку заменяют.Задняя втулка вала пускового механизма изготовлена из алюминиевого сплава АЛ 10В или из стали 35. При трещинах, износе поверхности отверстия под вал до диаметра более 20,1 мм (у мотоциклов «Днепр» и К-750М) и 18,3 мм (у мотоциклов «Урал») втулку заменяют.

Зубчатые колеса коробки передач изготовлены из стали 18ХГТ с твердостью HRC 56-62. При забоинах и заусенцах их зачищают. Износ зубьев допускается до толщины, указанной в таблице 16.Дефектуют и ремонтируют детали коробки передач МТ-804 так же, как и у коробки передач 6204.