Для притирки клапаны демонтируют, причем предварительно с двигателя снимают головку цилиндров, а затем цилиндр с клапана-

ми (двигатели К-750М и. «Днепр-12»), а у двигателей мотоциклов «Днепр» К-650, МТ-9, МТ-10 и серии «Урал» снимают только головку цилиндров.

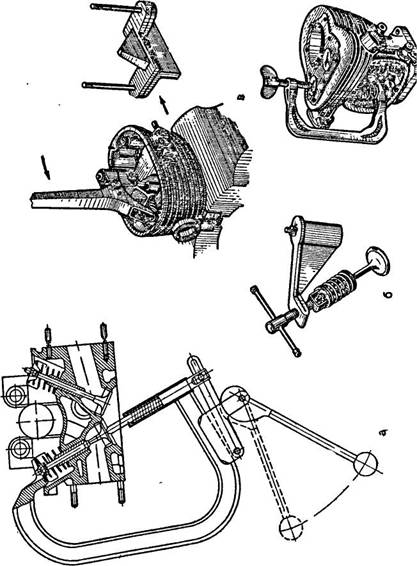

ми (двигатели К-750М и. «Днепр-12»), а у двигателей мотоциклов «Днепр» К-650, МТ-9, МТ-10 и серии «Урал» снимают только головку цилиндров.Клапаны демонтируют с помощью съемников (рис. 26), значительно упрощающих операции по извлечению и установке клапанов. Если их нет, клапаны извлекают следующим обра* зом: устанавливают головку с клапанами на деревянную опору, к подпятнику пружины прикладывают отрезок металлической трубки с отверстием, достаточным для выхода сухариков, и слегка ударяют молотком по торцу трубки, сухарики выходят из своего гнезда от одного-двух ударов.

После извлечения клапанов с участков, прилегающих к его седлу, скребками из цветных металлов удаляют нагар, действуя с большой осторожностью, чтобы не сделать рисок на рабочих фасках седла и клапана.У клапанов и седел встречаются два вида дефектов: рабочие фаски покрыты раковинами и налетом нагара, но имеют правильную форму; рабочие фаски покрыты раковинами и нагаром, но их пра-

вильная коническая форма нарушена — на конической поверхности образовалась ступенчатая поверхность, а коническая фаска закруглилась.

вильная коническая форма нарушена — на конической поверхности образовалась ступенчатая поверхность, а коническая фаска закруглилась.

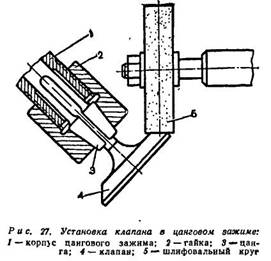

Обработку седла начинают шарошкой с углом 45°, затем срезают верхний поясок седла шарошкой с углом 15°, после чего шарошкой с .углом 75° снимают фаску в нижней части седла (рис. 28) или шлифованием рабочей поверхности седла абразивными кругами с углами 45, 15 и 75° с по-

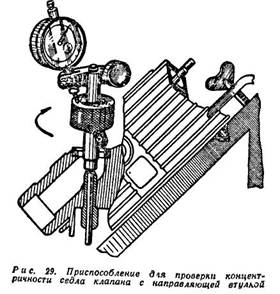

мощью ручной дрели. После исправления фаски седла специальной оправкой с индикатором проверяют концентричность фаски седла относительно отверстия направляющей втулки (рис. 29) стержня клапана. Допустимое биение не должно превышать 0,03 мм. При по-

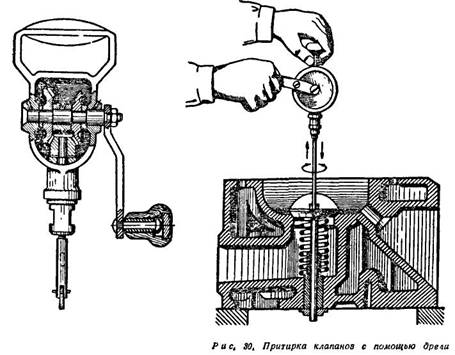

Перед началом притирки под клапан устанавливают слабую пружину. На фаску клапана и седла для грубой притирки наносят слой пасты из наждачного или карборундового порошка, смешанного с маслом для двигателя и керосина. Клапан вращают на 120° и в противоположную сторону при легком нажатии на головку клапана на 90...1000.

Грубую притирку продолжают до тех пор, пока не будут устранены все раковины и царапины, затем вытирают клапан и седло салфеткой или концами. После этого окончательно притирают пастой М-20 или более мелким порошком до приобретения рабочими поверхностями равномерного матового цвета. Ширина притертой поверхности должна быть 1...1.5 мм.Для предварительного контроля качества притирки на рабочие поверхности клапана и седла в нескольких местах карандашом наносят поперечные черточки. При качественной притирке от одного поворота клапана в седле с легким нажимом все черточки должны быть стерты. Если черточки остаются, это указывает, что притирка некачественная и ее необходимо продолжить.

После окончания притирки клапана для удаления остатков пасты клапан, седло и направляющую втулку клапана промывают керосином, затем стержень клапана и направляющую втулку смазывают маслом для двигателя. При отсутствии съемников для сжатия пружин применяют различные подручные рычаги.Собранные с пружинами клапаны проверяют на герметичность, наливая керосин на головку .клапана. Хорошо притертые клапаны не должны пропускать керосин в течение 1...2 мин.