Однако условия ремонта в каждом отдельном случае могут потребовать снятие двигателя или всего силового агрегата (см. раздел Демонтаж силового агрегата).

Типовая последовательность разборки двигателя приводится ниже.1. Слейте масло из картера двигателя.

2. Отверните два болта крепления брызговика к глушителю и коллектору.3. Отпустите болты стяжных хомутов выпускных труб и снимите вначале поперечную трубу, а затем глушитель и коллектор.

4. Отверните четыре болта крепления брызговика к поддону картера двигателя и снимите брызговик5. Снимите воздушный фильтр.

6. Снимите бензопровод от бензонасоса к карбюратору.7. Снимите трубку вакуумного регулятора от распределителя к карбюратору.

8. Снимите карбюратор.9. Отсоедините провода от индукционной катушки.

10. Снимите провода высокого напряжения.11. Отверните винты и снимите кожух вентилятора вместе с индукционной катушкой. Снимать кожух следует осторожно, чтобы не повредить проводов генератора.

12. Отверните болты крепления ленты направляющего аппарата вентилятора, снимите ремень и вентилятор с генератором в сборе.13. Отверните гайки крепления и снимите впускную трубу. Сохраните прокладки на каждой из головок; при необходимости их замены не нарушайте общую толщину набора прокладок.

14. Отверните гайки крепления крышек головок цилиндров и снимите их.15. Отверните гайки крепления валиков коромысел и снимите валики с коромыслами в сборе.

Снимите наконечники с выпускных клапанов.После выполнения предыдущих операций можно приступать к

снятию головок цилиндров.Гайки головок цилиндров необходимо отворачивать только торцовым ключом, а внутренние гайки с заглушками отворачивайте только специальным торцовым ключом с диаметром головки не более 23 мм, в противном случае возможна поломка направляющих клапанов и в особенности выпускных.

Для отворачивания указанных гаек можно использовать специальный ключ для гаек крепления стартера (из комплекта шоферского инструмента), вставив в него удлинитель.16. Отпустите сначала все гайки головки цилиндров на полоборота в порядке, указанном на рис. 24, а затем полностью отверните их и снимите шайбы под гайки.

17. Затем вы легкими ударами молотка через деревянную про-ставку по впускным патрубкам или под место крепления впускной трубы строньте головку и, взявшись руками за патрубки, снимите ее.Вынимать толкающие штанги перед снятием головки не рекомендуется, чтобы не рассыпались пружины и шайбы кожухов, штанг.

18. После снятия головки снимите уплотнители, пружины и штанги, а также дефлектирующие щитки между цилиндрами.19. Аналогичные операции выполните со второй головкой. Примечание. При снятии толкающих штанг пометьте их, чтобы не нарушать приработку штанг с толкателями и болтами коромысел.

20. Отверните болты крепления поддона картера и снимите его осторожно, чтобы не повредить прокладку.21. Отверните болт крепления приемника масла к средней перегородке картера и, слегка проворачивая, выведите его из масляного канала.

22. Расшплинтуйте гайки всех шатунных болтов и отверните их торцовым ключом с головкой на 13 мм. Перед снятием крышек шатунов необходимо проверить наличие установочных меток. Завод наносит электрографом установочные метки (номера цилиндров) на шатунах и крышках шатунов.Если метки плохо видны, нужно пронумеровать шатуны и их крышки, выбивая номер цилиндра или соответствующее количество кернов, рисок и т. п.

Крышка шатуна и шатун обработаны совместно.Переставлять крышку с одного шатуна на другой или переворачивать ее на шатуне нельзя.

23. Дальнейшую разборку удобно производить, установив двигатель маховиком вниз.24. Снимите крышку шатуна первого цилиндра; легкими ударами молотка через деревянную проставку по верхнему торцу цилиндра раскачайте его и снимите вместе с поршнем и шатуном; установите крышку на место и заверните гайки.

Проследите за тем, чтобы не повредить вкладышей нижней головки шатуна.25. Снимите остальные цилиндры с поршнями, соответственно пометив их, и установите на место крышки и гайки.

26. Выньте поршни с шатунами из цилиндров, снимите кольца с поршней и тщательно промойте все детали.После мойки и сушки деталей проверьте их состояние.

Смена поршневых колецПоршневые кольца заменяются при зазоре в стыке кольца, вставленного в цилиндр более 1,8-2 мм.

Для замены изношенных поршневых колец в запасные части поставляются кольца стандартного размера.Перед постановкой колец на поршень необходимо очистить от нагара днище поршня и канавки для колец, а также прочистить маслоотводные отверстия, расположенные в канавке маслосъем-ных колец. Очистку канавок от нагара удобно производить старым поломанным поршневым кольцом, соблюдая при этом осторожность, чтобы не повредить канавку.

Затем тщательно промойте новые кольца от масла, внимательно осмотрите каждое кольцо и рассортируйте их по комплектам для каждого цилиндра.Проверьте величину зазора в замках колец, вставив каждое кольцо из комплекта в соответствующий цилиндр и несколько протолкнув его днищем поршня.

Зазор не должен быть менее 0,25 мм и не более 0,55 мм. При необходимости припилите стыковые поверхности колеи до получения нормального зазора в замке. Надевать новые кольца на поршни нужно очень осторожно, чтобы их не поломать и не деформировать.Наиболее удобно надевать кольца при помощи специального приспособления, или пользуясь тремя металлическими пластинками толщиной 0,5 мм, шириной 6—8 мм и длиной 50 мм, по которым сдвигают кольца вдоль поршня.

Установку начните с нижнего маслосъемного кольца, одев его предварительно на верхний поясок поршня. Расположение колец показано на рис. 43.В нижнюю канавку устанавливаются два маслосъемных кольца, на наружной поверхности которых выполнена проточка, которая при монтаже должна быть обращена вниз.

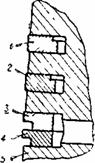

Верхнее компрессионное кольцо хромированное с тупыми кромками, нижнее — луженое с острыми кромками. На внутренней поверхности компрессионных колец выполнена фаска, которая при монтаже должна быть обращена вверх. Установка поршневых колец и расположение их замков: 1 - верхнее компрессионное кольцо (хромированное, кромки тупые), 2 - нижнее компрессионное кольцо (луженое, кромки острые), 3, 4 - маслосъемные кольца, 5 - поршень. Римскими цифрами указано расположение стыков соответствующих колец.

Установка поршневых колец и расположение их замков: 1 - верхнее компрессионное кольцо (хромированное, кромки тупые), 2 - нижнее компрессионное кольцо (луженое, кромки острые), 3, 4 - маслосъемные кольца, 5 - поршень. Римскими цифрами указано расположение стыков соответствующих колец. Смена поршней

Поршень подлежит замене при зазоре между юбкой поршня и цилиндром более 0,25 мм, при ширине канавок под поршневые кольца более 2+0,18 мм (зазор между новыми кольцами и канавкой более 0,12 мм), при износе отверстия под палец до диаметра 20 + 0,025 мм или при наличии дефектов по внешнему осмотру (задиры, прогары и пр.). При замене поршней и цилиндров необходимо иметь в виду, что завод устанавливает на двигатели и поставляет в запасные части поршни и цилиндры стандартного размера трех групп.Для обеспечения монтажного зазора 0,04—0,06 мм (в нижней части юбки) между поршнем и цилиндром они подбираются согласно маркировке, для чего на днище поршня выбит литер группы (А, Б, В), а на цилиндре соответственно наносится цветовой индекс (красный, зеленый, черный).

При замене только поршня на работавшем цилиндре следует устанавливать поршень группы А.Разница в весе самого тяжелого и самого легкого поршня для одного двигателя не должна превышать 3 г.

Подбор пальцев производится по цветовой маркировке на бобышке поршня и внутренней поверхности пальца.19,9875—19,965

Проверьте сопряжение новых поршневых пальцев с втулками шатунов.Тщательно протертый поршневой палец должен плотно входить в протертую втулку верхней головки шатуна под давлением большого пальца руки без ощутимого люфта.

Зазор между поршневым пальцем и отверстием втулки головки шатуна должен быть в пределах 0,0045—0,0070 мм. Сборку шатуна с поршнем необходимо производить после их взаимной ориентации.На пояске днища поршня выбита стрелка, а на стержне шатуна имеется номер детали.

Стрелка на поршне и номер детали шатуна должны быть направлены в одну сторону.Вставьте стопорное кольцо в одну из бобышек так, чтобы стык кольца находился внизу, а усики наружу и кольцо плотно село в канавку.

Затем нагрейте поршень в ванне с горячей водой до температуры 80—85°, смажьте палец дизельным моторным маслом и вставьте палец в отверстия бобышек поршня и во втулку верхней головки шатуна.В нагретый поршень палец входит под легким нажатием руки.

Когда палец упрется в стопорное кольцо, вставьте второе кольцо стыком вниз и усиками наружу.После остывания поршня палец должен быть неподвижным в отверстиях бобышек поршня, но подвижным во втулке шатуна.

Затем установите кольца на поршень так же, как было описано выше.Установка поршней с кольцами и шатунами в цилиндры

Перед установкой поршня в сборе с кольцами и шатуном в цилиндр смажьте поршень маслом для двигателя и прокрутите каждое кольцо в канавке.Затем расставьте замки колец так, чтобы замки каждой соседней пары располагались диаметрально противоположно (см. рис. выше).

Сожмите кольца специальной оправкой и введите поршень в соответствующий цилиндр.После установки цилиндров с поршнями и шатунами в картер стрелки на днищах поршней и цифры на стержнях шатунов должны быть направлены в сторону шкива (центрифуги) коленчатого вала.

Для выполнения этого правила перед установкой поршней в цилиндры их необходимо соответствующим образом сориентировать.Установите между каждым цилиндром и картером картонную прокладку толщиной 0,3 мм, наружным диаметром 86 мм и внутренним диаметром 78 мм; снимите крышки шатунов с вкладышами.

Смена вкладышей шатунных подшипниковЗамена вкладышей производится при зазоре между вкладышами и шейкой вала более 0,25 мм Для замены изношенных вкладышей шатунных подшипников в запасные части поставляются вкладыши стандартного размера.Перед установкой новых вкладышей в постели шатуна и крышки их необходимо тщательно вымыть, соблюдая при этом осторожность, чтобы не повредить рабочую поверхность.

Затем установите вкладыши в постель шатуна и крышки так, чтобы фиксирующие выступы вкладышей вошли в пазы на постелях шатуна и крышки.Далее поверните коленчатый вал так, чтобы шатунная шейка остановилась в положении нижней мертвой точки, смажьте маслом для двигателя вкладыши и шейку вала, подтяните шатун к шейке и соберите подшипник, обратив внимание на совпадение меток шатуна и крышки.

Заверните гайки шатунных болтов равномерно, но не окончательно. Окончательную затяжку производите после установки всех шатунов, применяя динамометрический ключ и обеспечивая момент затяжки 3,2—3,6 кгм. Проверьте, легко ли вращается коленчатый вал, и зашплинтуйте гайки шатунных болтов. При этом шплинты гаек обязательно должны иметь натяг в отверстиях болтов и шлицах гаек.Качание шплинта с разведенными концами в пазах гайки не допускается.

Притирка клапанов Как упоминалось выше, при текущем ремонте двигателя с заменой поршневых колец и вкладышей рекомендуется притереть клапаны.Перед снятием клапанов пометьте головки цилиндров (левая или правая), а также пометьте клапаны соответствующими порядковыми номерами, рисками или кернами.

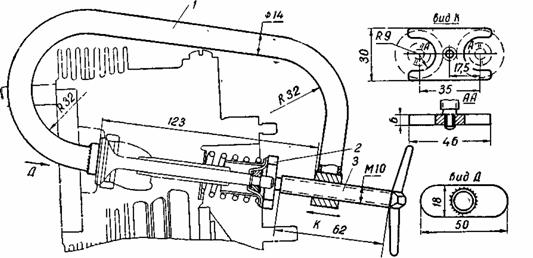

Для снятия клапана необходимо сжать его пружину и удалить сухари. Эту операцию выполняйте при помощи приспособления, обеспечивающего снятие сразу двух клапанов. Скобу съемника расположите так, чтобы постоянный упор прижимал головки клапанов, а винт с нажимной планкой находился поверх опорных тарелок клапанных пружин снимаемых клапанов. Заворачивая винт, сожмите пружины клапанов и снимите сухари с конца стержня.

1 —скоба; 2—планка нажимная; 3—винт.

Приспособление для снятия пружины клапана без разборки

Приспособление для снятия пружины клапана без разборки двигателя

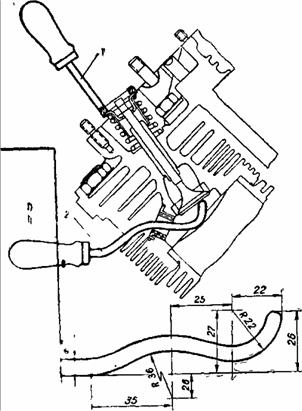

1 — кольцо нажимное с ручкой, 2 — крючок поддерживающий.Постепенно отворачивая винт, освободите пружины клапанов и снимите съемник.

Снимите опорные тарелки, маслозащитные стаканы, пружины и опорные шайбы, а затем удалите клапаны из направляющей.Таким же образом снимите все остальные клапаны.

Сборку клапанов производите в обратном порядке.Примечание. В эксплуатации может возникнуть необходимость в замене

пружины клапана, которую можно заменить, не разбирая двигателя, применяяспециальное приспособление, состоящее из нажимного кольца с ручкой и поддерживающего крючка.

Выверните свечи и тщательно очистите камеры сгорания головок от нагара с помощью стальной щеточки.Очистите всю головку, особенно ребра охлаждения, от пыли и грязи и промойте ее в керосине или бензине.

Очистите клапаны от нагара и промойте все детали.Следы точечной эрозии на рабочей фаске не являются основанием для шлифовки клапанов, если они не нарушают уплотнения.

При значительном износе рабочих фасок — прошлифуйте их.Шлифование рабочих фасок клапанов производится на специальных шлифовальных станках. Если такого станка нет, клапаны можно шлифовать на универсальном шлифовальном станке или на токарном станке при помощи суппортно-шлифовального приспособления.

Рабочую поверхность клапанов шлифуют под углом 45° к оси стержня клапана.При шлифовании нужно снимать минимальное количество металла, необходимое для того, чтобы вывести раковины и кольцевую выработку.

После шлифования нужно проверить высоту цилиндрического пояска головки клапана. Если после шлифования фаски этот размер окажется меньше 1 мм, клапаны заменяют. Заменять клапаны нужно также при обнаружении погнутости стержня. Седла впускных и выпускных клапанов обладают высокой твердостью, и во время текущего ремонта их следует лишь очистить от нагара.После того, как рабочие фаски клапанов будут окончательно отшлифованы или чисто проточены, произведите притирку клапанов. Притирку производите и в том случае, когда ввиду малого износа шлифования не требуется.

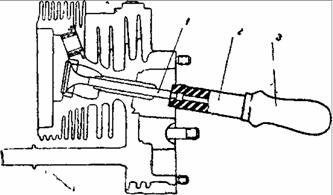

Для притирки нанесите на фаску головки клапана тонкий слой притирочной пасты, приготовленной в виде смеси мелкого наждачного порошка (карборунда) с маслом для двигателя, вставьте клапан в соответствующую направляющую втулку и при помощи приспособления, состоящего из толстостенного шланга внутренним диаметром 4—5 мм и ручки, произведите притирку. Приспособление для притирки клапанов

Приспособление для притирки клапанов 1 — клапан 2 — шланг резиновый, 3—ручка

Притирку производите поворотом кисти руки вправо и влево на 90° с одновременным прижимом клапана к седлу. После 3—4 поворотов меняйте положение клапана.Притирать клапаны нужно очень осторожно, не снимая с рабочих фасок излишне много металла.

Признаком удовлетворительной притирки является однотонный серый цвет без заметных рисок на всей поверхности фаски после промывки клапана в бензинеВыполнять притирку следует аккуратно, чтобы паста не попала в направляющую втулку клапана, в противном случае, произойдет усиленный износ стержня и направляющей втулки.

После притирки всех остальных клапанов необходимо тщательно промыть бензином места притирки, направляющие втулки и о чистить направляющую втулку тряпочкой, одетой на проволоку.Смажьте стержни клапанов моторным маслом, установите в головки

и соберите клапаны с пружинами в последовательности, обратной разборке.