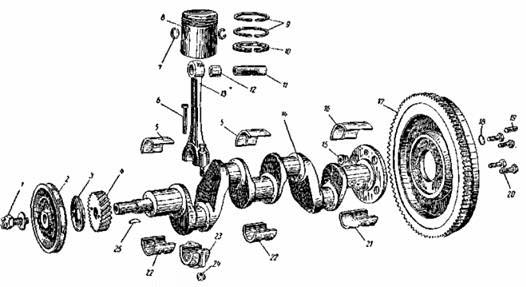

Кривошипно-шатунный механизм (фиг. 13) состоит из поршней, поршневых колец, поршневых пальцев, шатунов, коленчатого вала, маховика и блока цилиндров с верхней половиной картера.

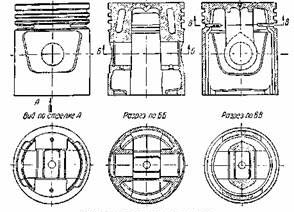

Поршень (фиг. 14) отлит из термически обрабатываемого алюминиевого сплава (марки АЛ-25). Неразрезная юбка поршня отшлифована по копиру для получения эллиптического сечения. Большая ось эллипса юбки расположена в плоскости, перпендикулярной к продольной оси поршневого пальца. Вследствие эллиптического сечения юбки диаметральный зазор между поршнем и зеркалом цилиндра можно выдержать весьма малым (0,04—0,06 мм), что обеспечивает бесшумную работу поршня при прогреве двигателя и исключает возможность заклинивания его от теплового расширения при полной нагрузке.

В головке поршня проточены три прямоугольные канавки. Две верхние канавки предназначены для установки в них компрессионных колец, а нижняя — для маслосъемного кольца. Для отвода масла, снимаемого кольцами со стенок цилиндра, нижняя канавка соединена с внутренней полостью цилиндра посредством двух щелевых прорезей. Эти прорези являются также теплоизолирующими и уменьшают количество тепла, передаваемого от головки к юбке поршня, и, следовательно, уменьшают тепловые деформации юбки. Поршневые кольца отлиты из специального чугуна. Замки колец в стыке — прямые.

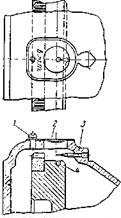

Фиг. 13. Детали кривошипно-шатунного механизма:

1 — храповик; 2 — шкив коленчатого вала; 3 — маслоотражатель; 4 — распределительная шестерня (ведущая); 5 и 16 — верхние вкладыши коренных подшипников; б — болт крышки шатуна; 7 —замковое кольцо поршневого пальца; 8 — поршень; 9 — кольца компрессионные; 10 — кольца маслосъемное; 11 - поршневой палец, 12 — втулка верхней головки шатуна; 13 - шатун; 14 —коленчатый вал; 15 — гайка болта крепления маховика; 17 —маховик; 18 —шайба; 19 — установочный штифт маховика; 20 — болт крепления маховика; 21 и 22 — нижние вкладыши коренных подшипников; 23 —крышка шатуна; 24—гайка болта крышки шатуна; 25 — шпонка распределительном шестерни.

Для повышения износостойкости и длительного сохранения упругих свойств верхнее компрессионное кольцо, расположенное ближе других к камере сгорания и поэтому работающее при наиболее высоких температуре и давлении, подвергнуто пористому хромированию.

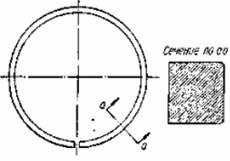

Верхнее и нижнее компрессионные кольца (фиг. 15) имеют в поперечном сечении прямоугольник.

Фиг. 14. Конструкция поршня

Фиг. 16. Маслосъёмное кольцо

Рабочая поверхность нижнего компрессионного кольца для лучшей приработки к зеркалу цилиндра и для устранения возможности задира стенок цилиндра подвергнута лужению электролитическим способом.

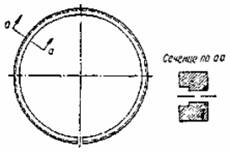

Маслосъемное поршневое кольцо (фиг, 16) имеет дренажные отверстия. Через эти отверстия и дальше через щели в кольцевой канавке поршня снятое кольцом масло стекает со стенок цилиндра в нижнюю часть картера двигателя.

Все поршневые кольца изготовлены так, что радиальное давление на стенки цилиндра неравномерное, с.постепенным повышением к замку. Вследствие этого срок службы поршневых колец значительно увеличивается.

Зазор в замке всех колец после установки их в цилиндр равен 0,25—0,76 мм. Зазоры между поршневыми кольцами и соответствующими канавками для них в поршне следующие (в мм):

для верхнего компрессионного кольца 0,1)31—0.063

нижнего 0,025—0,070

маслосъемного кольца 0.027—0,072

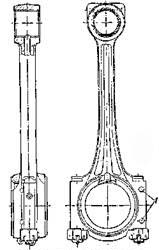

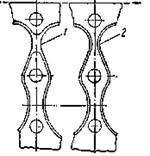

Фиг. 17. Конструкция шатуна.

Поршневой палец — плавающий, закреплен в осевом направлении двумя плоскими пружинными замковыми кольцами, установленными в канавках бобышек поршня. Палец изготовлен из низкоуглеродистой стали, цементован по наружной поверхности, термически обработан, отшлифован и тщательно отполирован.

Поршневой палец установлен во втулке верхней головки шатуна с зазором 0,0025 мм или с натягом до 0,0075 мм. В бобышки поршня поршневой палец установлен с зазором не более 0,0045 мм или с натягом не более 0,0005 мм.

Шатун (фиг. 17)—двутаврового сечения, откован из углеродистой стали и термически обработан. Верхняя головка шатуна снабжена втулкой, свернутой из бронзовой ленты После запрессовки в головку шатуна втулку проглаживают брошью, а затем подвергают алмазной расточке до размера 19.855—19.865 мм. Подшипник нижней головки шатуна залит баббитом марки БН и подвергнут алмазной расточке до размера 42,000—42,013 мм. Диаметральный зазор между шатунной шейкой "коленчатого вала и подшипником нижней головки шатуна составляет 0,025—0.063 мм. Осевой зазор нижней головки шатуна на шейке коленчатого вала равен 0,113—0,239 мм.

Тело шатуна имеет центральный осевой канал для подвода масла (под давлением от насоса) из подшипника нижней головки к поршневому пальцу.

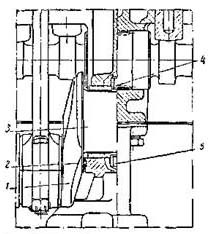

Фиг. 18. Упорный подшипник коленчатого вала:

1 — щека колена вала; 2 — баббитовая заливка; 3— средняя коренная шейка; 4 — вкладыш; 5— фиксирующий штифт вкладыша.

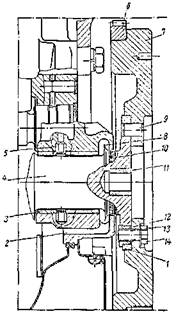

Фиг. 19. Задняя коренная шейка коленчатого вала и крепление маховика;

1 — фланец; 2 — канал для стока масла; 3 - вкладыш, 4 — коренная шейка; 5 — фиксирующий штифт вкладыша; в — зубчатый венец; 7- маховик; 8 — масло-отражательный гребень; 9 — установочный штифт; 10 - маслосгонная нарезка; 11 — бронзо-графитоная втулка; 12 - специальная гайка; 13 — специальная шайба; 14 — болт.

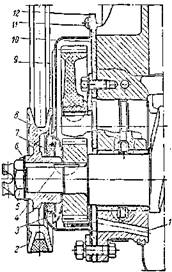

Фиг. 20. Передняя коренная шейка коленчатого нала и крепление крышки распределительных шестерен:

1 — канал для стока масла; 2 — шкив привода генератора и водяного насоса; 3— ведущая распределительная шестерня: 4 - шпонка; 5 — храповик; 6 - стопорная шайба; 7 — сальник; 8 - маслоотражатель; 9— крышка распределительных шестерен; 10 - перечная пластина блока; 11— винт; 12 — прокладка.

Нижняя головка шатуна разъемная, с крышкой. Крышка шатуна установлена без регулировочных прокладок и прикреплена к телу шатуна двумя болтами и гайками, имеющими прорези и шплинтуемыми по отдельности. На крышке и теле шатуна с одной стороны сделаны метки — выштамповки 1 (фиг. 17). При установке комплекта поршень — шатун в цилиндр необходимо следить, чтобы указанные метки на шатунах были направлены в сторону клапанной коробки. При сборке двигателя порядковые номера цилиндров выбивают на шатунах со стороны меток — выштамповок. При изготовлении на заводе шатуны подгоняют по весу так, чтобы в комплекте для одного двигателя разница в весе шатунов не превышала 8 г.

Коленчатый вал откован из углеродистой стали; поверхности всех шеек закалены токами высокой частоты на глубину 3—4 мм.

Коленчатый вал вращается в трех коренных подшипниках, из которых средний фиксирует вал в осевом направлении. Диаметры всех коренных шеек вала одинаковые. Коленчатый вал динамически сбалансирован.

Толстостенные вкладыши (верхние и нижние) коренных подшипников изготовлены из бесшовной стальной трубы и залиты центробежным способом свинцовистым баббитом марки БН.

Вкладыши коренных подшипников установлены в постелях блока цилиндров и в крышках без регулировочных прокладок. В постелях блока верхние вкладыши фиксируются цилиндрическими пустотелыми штифтами, имеющими уступ, входящий в отверстия вкладышей. Уступ предохраняет штифты от выпадения из гнезд в блоке и, следовательно, предохраняет от повреждения шейки вала. Штифты свободно вставлены в гнезда блока (не запрессованы), что следует иметь в виду во избежание утери штифтов при разборке двигателя.

В отличие от верхних нижние вкладыши фиксируются только в осевом направлении; для этого отверстия под штифты сделаны продолговатыми в направлении вращения вала. Последнее обеспечивает автоматическую установку нижнего вкладыша по верхнему при сборке подшипника.

Вкладыши коренных подшипников изготовлены с высокой точностью, что обусловливает им взаимозаменяемость.

Диаметральный зазор между коренными, шейками коленчатого вала и вкладышами подшипников находится в пределах 0,05 0,10 мм.

Осевая фиксация коленчатого вала осуществляется торцами крышки среднего подшипника, залитыми для этого баббитом. Для лучшей связи баббита с торцами крышки на них проточены канавки, имеющие в сечении форму ласточкиного хвоста (фиг. 18). Кроме того, крышку подшипника перед заливкой баббитом обдувают на пескоструйном аппарате (для удаления с поверхности частиц графита) и омедняют электролитическим способом.

Осевой зазор между торцами шеек средней коренной шейки коленчатого вала и торцами крышки среднего коренного подшипника находится в пределах 0,10—0,23 мм.

Фиг. 21. Метка в т.н. на маховике:

1 — винт; 2 — крышка; 3—штифт; 4 — шарик.

На задней коренной шейке коленчатого вала за одно целое с валом сделан маслоотражательный гребень 5 (фиг. 19), входящий в кольцевую выточку подшипника в блоке, а маслосгонная нарезка 10. Гребень и нарезка служат для предотвращения выбрасывания масла через задний коренной подшипник. Масло, попадающее в кольцевую выточку подшипника, стекает из нее в картер через канал "2, сделанный в крышке подшипника.

Фиг. 22. Окантовка прокладки головки блока:

1 — сплошная перемычка (эта сторона должна быть обращена к головке блика; 2 — незамкнутая окантовка (эта сторона должна быть обращена к блоку цилиндров).

На заднем конце коленчатого нала имеется фланец 1 для крепления маховика. В центральное отверстие фланца запрессована бронзо-графитовая втулка 11, служащая подшипником дли переднего конца первичного вала коробки передач.

На переднем конце коленчатого вала установлены и закреплены с помощью общей сегментной шпонки 4 ведущая распределительная шестерня 3 (фиг. 20), а также шкив 2 привода генератора и водяного насоса. Обе эти детали удерживаются от осевого перемещения храповиком 5, хвостовик которого ввернут в торец коленчатого вала. От самопроизвольного отвертывания храповик предохранен стопорной шайбой 6, края которой после сборки загибают на грань головки храповика и лыску ступицы шкива.

Масло, вытекающее из зазора переднего коренного подшипника и поступающее на смазку распределительных шестерен из специально предназначенного для этого отверстия, скапливается в крышке 9 и затем стекает из нее в картер по каналу /, сделанному в крышке переднего коренного подшипника. Утечка масла из крышки 9 распределительных шестерен наружу через передний выход коленчатого вала предупреждается пробковым сальником 7, работающим по ступице шкива 2. Маслоотражатель S, зажатый между распределительной шестерней и ступицей шкива, ограничивает поступление масла к сальнику.

Маховик 7 (см. фиг. 19) отлит из серого чугуна и закреплен на фланце коленчатого вала четырьмя болтами 14 со специальными гайками 12 и шайбами 13 и фиксируется установочным штифтом 9.

Установочный штифт 9 служит для закрепления маховика в строго определенном положении по отношению к коленчатому валу.

Такая установка маховика является необходимой, так как в обод маховика запрессован стальной шарик 4 (фиг. 21), который совмещают с острием штифта 3 (закрепленного в стенке картера сцепления) при установке поршня первого цилиндра в верхнюю мертвую точку (в. м. т.), что производится при проверке и установке зажигания, газораспределения и пр.

На обод маховика напрессован в горячем состоянии термически обработанный стальной зубчатый венец 6 (см. фиг. 19), служащий для пуска двигателя стартером.

Маховик до сборки с коленчатым валом статически балансируют. После сборки коленчатого вала с маховиком и сцеплением весь этот узел балансируют повторно.

Уход за кривошипно-шатунным механизмом

Уход за кривошипно-шатунным механизмом заключается в периодической проверке креплений и подтяжке ослабевших болтов и гаек картера и головки блока цилиндров. Гайки шпилек и болты крепления головки блока необходимо подтягивать на горячем двигателе в последовательности, показанной на фиг. 12.

Двигатель необходимо содержать в чистоте, ежедневно протирать его тряпкой (концами) или промывать кистью, смоченной в керосине, и затем протирать сухой тряпкой. Нужно помнить, что грязь, пропитанная бензином и маслом, представляет значительную опасность для возникновения пожара при наличии неисправностей в системе питания и зажигания, а также вызывает коррозию.

Периодически необходимо снимать головку блока цилиндров для удаления нагара из камер сгорания.

Нагар обладает плохой теплопроводностью. При определенной толщине слоя нагара в камерах сгорания цилиндров на поршнях и клапанах резко ухудшается отвод тепла в охлаждающую жидкость, происходит перегрев двигателя и уменьшение его мощности. В результате этого возникает необходимость более частого включения низших передач и расход топлива возрастает.

Интенсивность отложения нагара зависит от сорта и качества применяемых для двигателя топлива и масла. Наиболее интенсивное нагарообразование происходит при употреблении низкооктанового бензина с высокой температурой конца выкипания. Возникающие в этом случае стуки при работе двигателя имеют детонационный характер и приводят к сокращению срока службы двигателя.

Нагар должен быть удален с поверхностей камер сгорания, с днищ поршней, с головок и стержней клапанов и из впускных каналов блока цилиндров. Нагар рекомендуется снимать с помощью металлических скребков или проволочных щеток. Нагар предварительно нужно размягчить керосином.

При последующей сборке двигателя прокладку головки блока нужно устанавливать так, чтобы сторона прокладки, имеющая сплошную окантовку перемычек между краями отверстий для камер сгорания, была обращена в сторону головки блока (фиг. 22).

Следует иметь в виду, что при движении автомобиля за городом в течение часа со скоростью 60—80 км/час происходит очистка (выжигание) цилиндров от нагара.