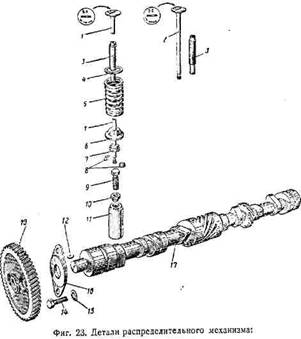

Распределительный механизм клапанный, с нижним односторонним расположением клапанов. Детали распределительного механизма показаны на фиг. 23.

Распределительный вал приводится во вращение от коленчатого вала парой цилиндрических шестерен с косыми зубьями. Ведущая шестерня коленчатого вала изготовлена из низкоуглеродистой стали без термообработки.

Ведомая шестерня 13 (фиг. 23) для уменьшения шума при работе изготовлена из пластмассы (текстолит) с заформованной в центр заготовки стальной ступицей. Шестерня напрессована на концевую шейку распределительного вала и фиксируется сегментной шпонкой 12.

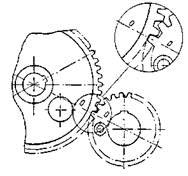

Установка зацепления шестерен при сборке двигателя для обеспечения правильных фаз газораспределения производится по меткам О, выбитым на торцах шестерен (фиг. 24).

Распределительный вал откован из углеродистой стали и расположен в картере двигателя с правой стороны (по ходу автомобиля). Вал имеет восемь кулачков для подъема клапанов, три опорные шейки, работающие непосредственно в расточенных гнездах (подшипниках) чугунного картера блока, две шестерни со спиральными зубьями (одна для привода распределителя и масляного насоса, другая для привода стеклоочистителя) и эксцентрик для привода бензинового насоса.

Рабочие поверхности опорных шеек, кулачков, эксцентрика и шестерен закалены т. в. ч.

Для того чтобы предупредить повышение давления масла в пространстве между торцом задней шейки вала и заглушкой, вставленной в кольцевой паз подшипника в картере, в шейке имеется канал. По этому каналу и по каналу в стенке подшипника масло стекает обратно в картер.

При установке распределительного вала в подшипники картера блока цилиндров зазор между опорными шейками и подшипниками составляет от 0,05 до 0,11 мм.

Осевой зазор распределительного вала устанавливают при сборке, и величина его колеблется в пределах 0,05—0,2 мм. В осевом направлении распределительный вал закреплен упорным фланцем 16 (фиг. 23), помещенным между торцами распределительной шестерни 13 и передней опорной шейки вала. Фланец прикреплен двумя болтами к передней плоскости блока цилиндров.

Фиг. 23. Детали распределительного механизма:

1 — выпускной клапан; 2—впускной клапан;.3 — направляющая клапана; 4—опорная шайба пружины; 5 — пружина клапана; 6 — опорная тарелка пружины; 7 — обойма опорной тарелки; в — сухари; 9 — регулировочный болт; 10— контргайка; 11 — толкатель; 12 — шпонка; 13 — распределительная шестерня (ведомая), 14 — болт крепления фланца 16; 15 — пружинная шайба;16 — упорный фланец; 17—распределительный вал.

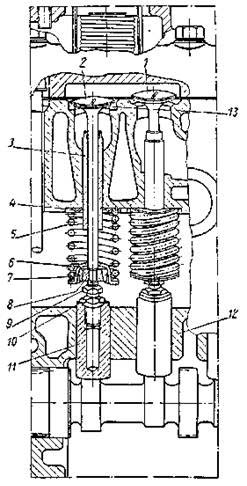

Устройство клапанного механизма показано на фиг. 25.

По конструктивным и компоновочным соображениям клапаны расположены наклонно по отношению к оси цилиндров на угол 8°1358,5".

Впускной клапан 1 изготовлен из хромистой стали, а выпускной 2—из кремнехромистой стали (сильхром). Головки впускного и выпускного клапанов имеют одинаковые диаметры равные 28,6 мм. Угол конусности головок (соответственно седы клапанов) равен 45°. Для отличия клапанов на наружных торцах их головок выштампованы буквы ВС для впускного клапана и ВХ — для выпускного.

Фиг. 24. Установочные метки на шестернях распределения.

На наружной поверхности головки каждого клапана имеется сегментная" прорезь (шлиц) для наконечника специального инструмента, применяемого при притирке клапанов к их седлам. При заводской сборке клапаны не притирают, и плотное прилегание их головок к седлам обеспечивается высокой точностью обработки.

Торцы стержней клапанов, в которые упираются при подъеме регулировочные болты толкателей, закалены (на небольшую глубину) до высокой твердости. На конце стержня клапана проточена кольцевая канавка, в которую закладываются сухари 8, удерживающие на стержне клапана опорную тарелку 6 пружины. Сухари изготовлены из низкоуглеродистой стали, цементованы и закалены. Сложенные вместе сухари образуют усеченный конус, на который надевают обойму 7, имеющую коническую внутреннюю поверхность и сферический наружный поясок. На сферический поясок опирается тарелка 6 пружины клапана.

Для установки или снятия сухарей со стержня пружины клапанов должны быть сжаты (при неподвижных стержнях клапанов) специальным инструментом.

Пружины 5 впускного и выпускного клапанов одинаковы и изготовлены из специальной пружинной стальной проволоки, закаленной в масле. Для предотвращения возникновения опасных вибраций при некоторых скоростях вращения распределительного вала пружины имеют неравномерный шаг навивки. Стороной, имеющей витки с меньшим шагом, пружины устанавливают на. опорную шайбу 4, надеваемую на направляющую втулку стержня клапана

При возникновении вибраций сжатой пружины витки с меньшим шагом смыкаются, включаясь из работы, и число действующих витков уменьшается. Вследствие этого изменяется период собственных колебаний пружины и она выходит из резонанса с вынужденными колебаниями, определяемыми скоростью вращения распределительного вала в данный момент.

Фиг.25. Устройство клапанного механизма: Обозначения 1 — 11 — те же, что и на фиг. 23

12 — направляющая толкателя; 13 — вставное седло выпускного клапана.

Вставные седла 13 выпускных клапанов, запрессованные в блок, изготовлены из легированного жароупорного закаливаемого чугуна, более стойкого, чем чугун блока. При применении вставных седел срок службы выпускных клапанов без притирки увеличивается.

Направляющие втулки 3 для стержней клапанов изготовлены из чугуна и окончательно обработаны под размер после запрессовки в блок.

Толкатели 11 отлиты из чугуна с отбеленной для получения высокой твердости поверхностью тарелки. Для уменьшения веса толкатель высверливают почти на всю длину. Для более равномерного износа рабочая поверхность пяты толкателя сделана сферической, а рабочие поверхности профилей кулачков распределительного вала имеют небольшой угол (0 20—СРЗО) конусности. Вследствие этого толкатель во время работы непрерывно вращается, что обеспечивает равномерный износ как его пяты, так и боковой поверхности стержня.

Направляющие 12 для толкателей образованы непосредственно в теле блока цилиндров.

Толкатели снабжены регулировочными болтами 9 с контргайками 10, имеющими конические опорные поверхности. Рабочая поверхность регулировочного болта, входящая в соприкосновение с торцом стержня клапана, отшлифована по сфере, цементована и закалена до высокой твердости. В действительных условиях работы болта толкателя и стержня клапана их рабочие поверхности соприкасаются в одной точке, что исключает возможность перекоса стержня клапана в его направляющей втулке.

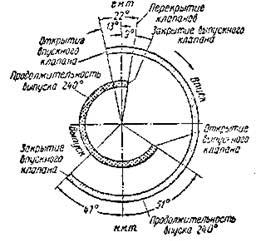

Фиг. 26. Круговая диаграмма фаз газораспределения.

Фиг. 27. Специальный ключ для регулировки клапанов.

Материал — сталь 40Х. Термическая обработка головки ключа — закалка, отпуск;

Моменты открытия и закрытия клапанов и продолжительность тактов впуска и выпуска по углу поворота коленчатого вала показаны на фиг. 26, на которой дана диаграмма фаз газораспределения. Продолжительность одновременного открытия клапанов (перекрытие клапанов) составляет 22°.

Регулировка зазоров между толкателями и стержнями клапанов

Зазоры между торцами стержней клапанов и регулировочными болтами толкателей регулируют на холодном двигателе, и они должны быть для впускных клапанов 0,13—0,15 м.м, а для выпускных 0,18—0,20 мм.

Для проведения регулировки необходимы специальные ключи — 12Х15 и 15X17 мм и плоский щуп (стандартный набор). Специальные ключи для регулировки клапанов не входят в комплект шоферского инструмента и могут быть приобретены или изготовлены в соответствии с чертежом, приведенным на фиг. 27. Зазоры между регулировочными болтами толкателей и стержнями клапанов следует регулировать в таком порядке:

Снять карбюратор и газопровод.

Снять крышку клапанной коробки так, чтобы не повредить пробковую прокладку.

Установить поршень первого цилиндра в в. м. т. такта сжатия (оба клапана закрыты), повернув пусковой рукояткой коленчатый вал двигателя так, чтобы шарик, запрессованный в обод маховика (отметка в. м. т.), совместился с острием штифта, закрепленного в смотровом люке картера сцепления.

Проверить с помощью плоского щупа зазоры между регулировочными болтами толкателей и стержнями клапанов первого цилиндра. При данном положении коленчатого вала клапаны первого цилиндра полностью закрыты и их толкатели освобождены.

Отрегулировать зазоры между регулировочными болтами толкателей и стержнями клапанов. Для этого, удерживая толкатель от вращения гаечным ключом 17 мм, отпустить контргайку регулировочного болта ключом 15 мм (фиг. 28) и вращать головку регулировочного болта ключом 12 мм до получения требуемого зазора.

Затянуть контргайку регулировочного болта и вновь проверить зазор.

Повернуть коленчатый вал двигателя точно на половину оборота.

Фиг. 28. Регулирование зазора между толкателем и стержнем клапана.

Проверить и, если нужно, отрегулировать зазоры между регулировочными болтами и стержнями клапанов третьего цилиндра. При таком положении коленчатого вала клапаны третьего цилиндра полностью закрыты и их толкатели освобождены.

Последующими поворотами коленчатого вала точно на половину оборота установить поршни четвертого, а затем второго цилиндров в в. м. т. такта сжатия, проверить и, если нужно, отрегулировать зазоры между регулировочными болтами и стержнями клапанов указанных цилиндров.

Установить на место крышку клапанной коробки с прокладкой и завернуть шпильки крепления крышки.