Число поршневых колец, устанавливаемых на один поршень— че тыре: два компрессионных и два маслосъемных. Все кольца расположены в верхней части поршня, над поршневым пальцем.

Материал колец—серый чугун. Изготовляются кольца из индивидуальной отливки некруглой формы. Индивидуальная отливка заготовок обеспечивает хорошую мелкозернистую износоустойчивую структуру чугуна, а некруглая форма и х- неравномерное распределение давлений кольца на стенки цилиндров (с повышенным давлением у замка).

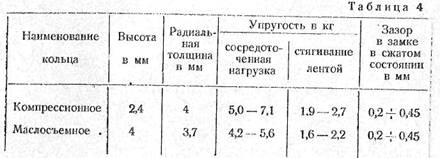

Основные размеры поршневых колец приведены в табл. 4.

Замок у всех колец—прямой .

Малая высота компрессионных колец и высокая упругость их, а также неравномерное распределение давлений на стенки цилиндров обеспечивают хорошую герметичность колец и, следовательно, малый пропуск газов при работе двигателя на всех, оборотах.

Вследствие того что верхнее компрессионное кольцо работает в более тяжелых условиях и поэтому изнашивается быстрее, чем остальные кольца,— его наружную цилиндрическую, поверхность подвергают пористому хромированию, повышающему его износостойкость в 3—4 раза. Общая глубина хромированного слоя равна 0,10-0,15 мм; глубина пористого хрома равна 0,04-0,06 мм. В результате пористого хромирования. в ерхнего компрессионного кольца, износостойкость остальных трех поршневых колец и зеркала цилиндров также несколько повышается. Таким образом интенсивность износов всех четырех поршневых колец выравнивается, а срок работы всего, комплекта до замены существенно повышается.

Наружная цилиндрическая поверхность второго компрессионного кольц а- и обоих маслосъемных колец, для улучшения их приработки к цилиндрам, подвергается электролитическому лужению. Толщина слоя покрытия 0,005-0,010 мм.

Это, с одной стороны, соответствует уменьшению стуков поршней на непрогретом двигателе, а с другой—исключает возможность задира поршней во время работы двигателя с полной нагрузкой.

Последнее объясняется тем, что при нагревании поршня, вследствие неодинакового распределения металла в нем и наличия П-образного прореза, расширение юбки поршня в различных радиальных направлениях также неодинаково: вдоль оси поршневого пальца поршень расширяется больше, чем в направлении, перпендикулярном оси. Благодаря этому юбка поршня при нагревании меняет свою форму, приближаясь к цилиндрической, и величина зазора между ней и цилиндром в различных радиальных направлениях выравнивается.

На головке поршня имеется пять кольцевых канавок: верхняя — самая узкая из них — уменьшает теплопередачу от днища поршня к верхнему компрессионному кольцу и таким образом снижает температурный режим его работы; вторая я третья канавки предназначены для установки в них компрессионных колец, а две нижние— дл я установки маслосъемных колец.

В канавках для маслосъемных колец просверлены отверстия, через которые излишки смазки, снимаемые маслосъемными кольцами со стенок цилиндров, отводится во внутреннюю полость поршня и дале е- в картер двигателя. Засорение ил

закупорка (нагаром или смолистыми отложениями) этих отверстий приводит к резкому повышению расхода смазки, так как в этом случае большое количество ее проникает в пространство над поршнем и сгорает в нём.

В средней части поршня имеются две бобышки с отверстиями для поршневого пальца, снабженные по наружным концам узкими Кольцовыми канавками (по одной в каждой бобышке.) для установки в них плоских стопорных колец поршневого пальца.

Диаметр отверстия под поршневой палец в бобышках поршня

![]()

В нижней части юбки, поршня, под бобышками для поршневого пальца имеется два прилива для подгонки по весу. Вес поршней стандартного размера 450 ± 2 г. Незначительное количество поршней (не более 10%) имеют вес 445 ± 2 г; для отличия эти поршни маркируются на бобышках для подгонки но весу желтей краской. В один двигатель ставятся поршни только одной вековой группы.

Для улучшения приработки к цилиндрам поршни после окончательной механической обработки подвергаются контактному лужению. Толщина слоя полуды 0,004—0,006 мм.

Поршни ставятся на двигатель П-образной прорезью на юбке п сторону, противоположную клапанам,

Применение пористого хромирования на поршневых кольцах, предназначенных для работы в изношенных цилиндрах (потерявших правильную геометрическую форму), не дает никакого эффекта по сравнению с нехромированными кольцами. Больше того, при значительной овальности цилиндров, хромированные кольца в результате быстрой срабатываемости пористого хрома могут дать даже отрицательный эффект, так как оставшийся после снятия, в результате приработки пористого хрома, твердый хром затруднит завершение приработки поршневых колец к цилиндрам и приведет к повышенному износу последних.

Учитывая, что примерно половина поршневых колец, выпускаемых в запасные части, используется именно при эксплуатационных ремонтах (устанавливается в изношенные цилиндры) и что стоимость изготовления хромированных поршневых колец примерно в 3 раза больше чем нехромированных , поршневые кольца, выпускаемые в запасные части, хромированию не подвергаются.

Поэтому в комплектах ремонтных поршневых колец, отправляемых с завода, оба компрессионных кольца— лу женые и ничем не отличаются друг от друга.

Поршневые кольца для автомобилей ГАЗ-51, ЗИМ-12, М-20 и ГАЗ-69, выпускаемые в запасные части Мичуринским заводом поршневых колец имени Ленина, для улучшения приработки и защиты от коррозии не лудятся, а подвергаются фосфатированию с последующим промасливанием; эти кольца имеют черную шероховатую поверхность. Удалять с колец фосфатную пленку перед установкой их в двигатели не следует.

На внутренней цилиндрической поверхности обоих компрессионных колец снята коническая фаска, способствующая незначительному вывертыванию (перекосу) колец в их рабочем положении, как указано на рис. 10. Этот перекос колец

улучшает и ускоряет их приработку к цилиндрам, так как они касаются при этом в начальный период своей, работы зеркала цилиндров не всей цилиндрической поверхностью, а только нижней кромкой.

Для правильной работы компрессионных поршневых колец их следует ставить на поршни этой фаской—в сторону днища. Необходимо помнить, что неправильная установка их приводит к весьма значительному увеличению расхода масла—угару его, и, как следствие, к повышенным нагарообразованию

я пропуску газов (дымлению). Оба маслосъемных кольца— од инаковы. Они снабжены девятью щелевидными прорезями для отвода излишков масла, снимаемых ими со стенок цилиндров во внутреннюю полость поршня и кольцевой канавкой на наружной цилиндрической поверхности.

Благодаря этой канавке уменьшается опорная поверхность кольца, а удельные давления его на стенки цилиндров соответственно увеличиваются, чем резко повышается его маслосъемная способность.