Произвольная замена материала на одной из ремонтируемых деталей может привести к снижению ее механической и усталостной прочности, сопротивляемости воздействию температур и коррозии, а также вызвать повышение износа и даже задиры трущихся поверхностей. Поэтому к выбору материала при изготовлении новой детали надо подходить очень осторожно, всесторонне учитывая при этом условия ее работы (величина и характер воспринимаемых нагрузок, условия смазки, скорость движения, температурные и коррозионные условия работы и т, д.) В целях обеспечения лучших условий работы сопряженных деталей на износ, надо избегать применения для них однородных металлов и твердостей; при этом следует стремиться к тому, чтобы в результате работы трущейся пары изнашивались меньше те детали, ремонт которых более трудоемок, а не наоборот.

При выборе материала к твердости для той или иной ремонтируемой детали (если она изготовляется заново) надо иметь в виду следующее:

а) поверхности, имеющие большую твердость, при прочих равных условиях, обладают, как правило, и большей износостойкостью;

б) повышенная износостойкость твердых поверхностей может быть использована в полной мере только при условии

достаточной чистоты обработки их, так как выкрашивающиеся в результате износа твердые частички металла, вдавливаясь под действием нагрузок в более мягкий металл сопряженной детали, действуют на твердую поверхность подобно абразиву (этим объясняется, например, относительно больший износ шеек коленчатого вала по сравнению со вкладышами);

в) износостойкость деталей, изготовляемых из углеродистых сталей, повышается с увеличением содержания углерода в стали, так как при этом соответствующей термической обработкой может быть достигнута и большая твердость их; однако при

этом нельзя забывать, что с увеличением твердости в этом случае возрастет и хрупкость металла, поэтому применение высокоуглеродистых сталей для изготовления деталей, работающих с ударными нагрузками (например, поршневой палец), недопустимо;

г) трущиеся детали, работающие с ударными нагрузками, должны изготовляться из низкоуглеродистых сталей с последующей цементацией и закалкой рабочей поверхности; при этом рабочая поверхность детали получается износостойкой; а сердцевина — вязкой, хорошо воспринимающей ударные нагрузки;

д ) сопротивляемость чугуна износу возрастает с увеличением содержания перлита; наибольшей износостойкостью обладает перлитный чугун, а наименьшей — ферритный; при этом последний способствует образованию задиров ;

е) увеличение содержания связанного углерода в сером чугуне до 0,6% значительно повышает его износостойкость;

ж) сопротивляемость чугуна износу понижается с повышением содержания кремния;

з ) при одном и том же содержании связанного углерода чугун, отлитый в землю, изнашивается меньше, чем отлитый в кокиль;

и) при одинаковом составе чугуна и одинаковой структуре основной массы износ зависит от формы графитных включений: у чугуна с длинными и тонкими частицами графита износ меньше, чем у чугуна с точечным графитом;

к) при одинаковой твердости перлитная структура чугуна, полученная отливкой, дает лучшую износостойкость, чем перлитно-сорбитовая , полученная в результате термообработки.

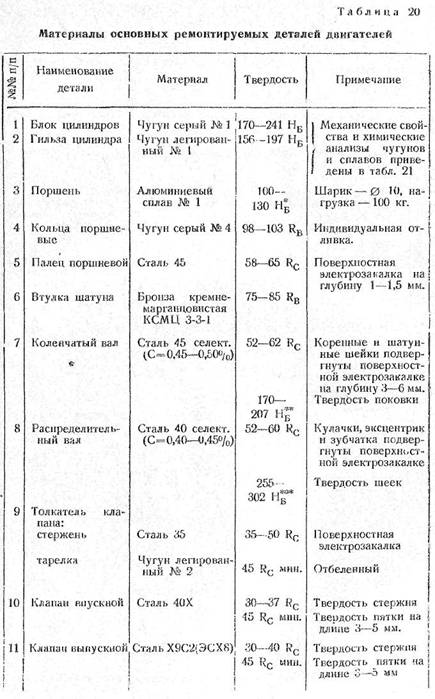

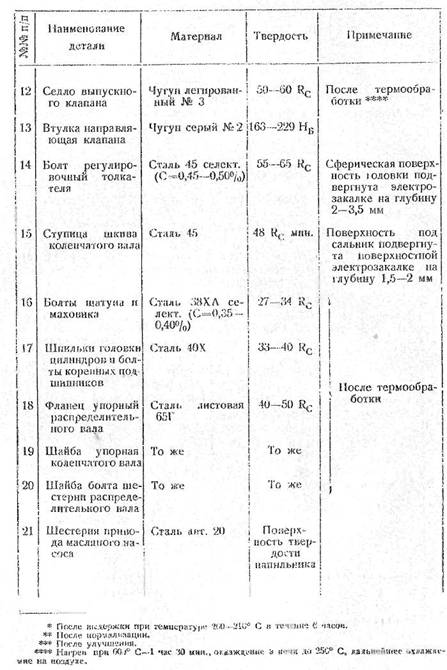

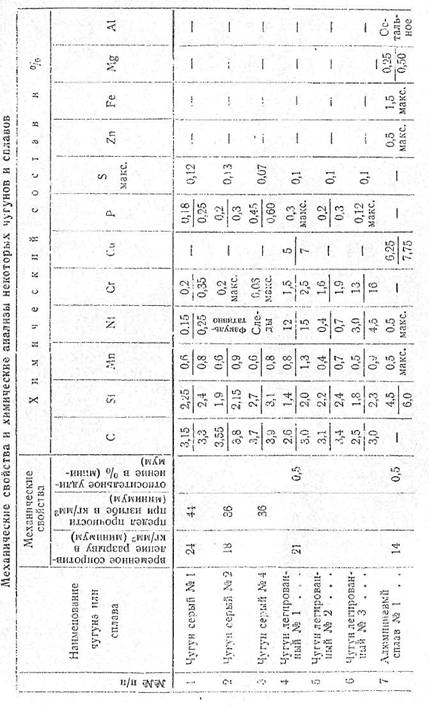

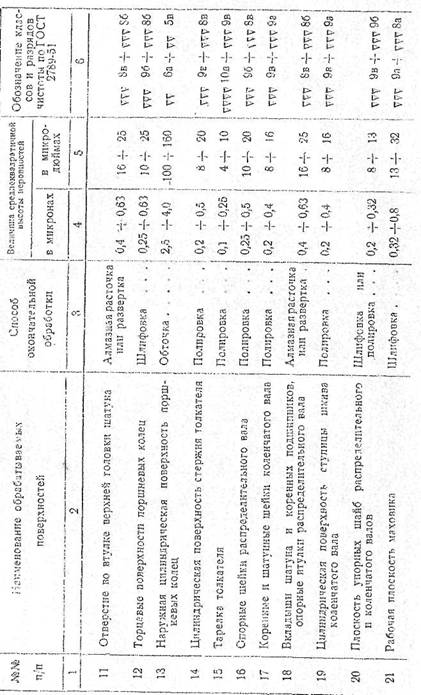

Чтобы облегчить задачу выбора металла для вновь изготовляемой детали, а также решение технологических вопросов (метод обработки, режимы резания и пр.), при ремонте той или иной детали, в табл. 20 приведены материалы некоторых подвергающихся ремонту деталей двигателей ГАЗ-51, ЗИМ-12, М-20 и ГАЗ-69, а в табл. 21 дана характеристика этих материалов.