Необходимость в смене поршней вызывается увеличением зазоров между ними и цилиндрами, износом канавок под поршневые кольца и отверстий под поршневой палец, что приводит к стукам поршней, повышенному пропуску газов, потере компрессии и мощности, увеличению расхода смазки и горючего, к разжижению смазки, к повышенному нагарообразованию , к работе двигателя с детонацией, а также к стукам поршневых пальцев.

Увеличение зазора между поршнем и цилиндром происходит главным образом за счет износа цилиндров, износ же юбки поршня бывает обычно незначительным.

Наибольшему износу в поршне подвергаются торцы канавок для поршневых колец, особенно в верхней канавке. Поэтому срок службы поршней определяется не столько износом юбки, сколько износом этих канавок.

Износы отверстий под поршневые пальцы также не лимитируют срока службы поршней, так как эти отверстия при необходимости сравнительно просто и быстро могут быть развернуты под поршневые пальцы ремонтных размеров даже при текущих ремонтах.

В большинстве случаев ремонт поршней, в результате которого они могли бы быть поставлены на тот же двигатель, с которого сняты, невозможен.

Поэтому изношенные поршни, как правило, заменяются новыми.

Смена поршней при текущем и среднем ремонте (см. разодел „Виды и сроки ремонта", главы II) производится без предварительной обработки цилиндров, а при текущем ремонте, кроме того, и без снятия двигателя с автомобиля:

Одновременно со сменой поршней заменяют и: поршневые кольца. Порядок и объем выполняемых при этом вспомогательных работ при текущем ремонте изложен выше в разделе „Смена поршневых колец".

Вопросы же, относящиеся непосредственно к смене самих. поршней при текущем, среднем и капитальном ремонте, изложены ниже.

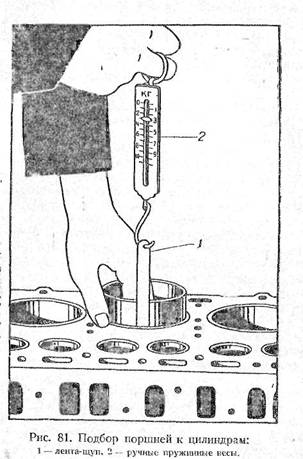

Одной из основных операций при смене поршней является подбор их к цилиндрам для обеспечения между ними надлежащего зазора. Указанный подбор осуществляется при текущем и среднем ремонте на ощупь, а при капитальном,— по усилию для протягивания ленты-щупа, заложенной между поршнем и цилиндром по всей длине поршня со стороны, противоположной прорези в юбке (рис. 81). Поршень при подборе к цилиндрам должен быть обязательно без поршневого пальца.

К изношенным цилиндрам при текущем и среднем ремонте поршень подбирается таким образом, чтобы в верхней, наиболее изношенной, части цилиндра он имел возможно меньшую качку, а в нижней, малоизношенной части—опускался бы плавно вниз под действием собственного веса. Для возможности такого подбора кольцевой неизношенный поясок в верхней части цилиндров необходимо осторожно удалить шабером.

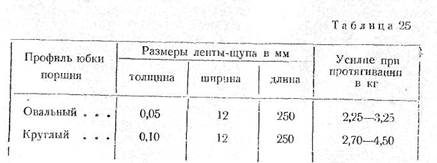

В табл. 25 приведены размеры щупов и величины усилий для протягивания их при подборе поршней с овальной и круглой юбкой к неизношенным цилиндрам. Подбор поршней рекомендуется производить при нормальной комнатной температуре (20°С).

При подборе поршень и блок должны иметь одинаковую температуру. Если по тем или иным причинам подбор поршней к цилиндрам приходится делать при более высокой или более низкой температуре, чем это было указано выше, то усилие для протягивания щупа при температуре ниже 20°C должно быть ближе к нижнему пределу, а при температуре выше 20°С—ближе к верхнему пределу.

После подбора поршни должны быть замаркированы в соответствии с номерами цилиндров в блоке.

Примечание. Все поршни заводского изготовления (стандартных и ремонтных размеров) имеют овальную юбку. Круглую юбку могут иметь поршни, прошедшие ремонт или полученные из полуобработанных заготовок (см. следующий раздел „Полуобработанные поршни").

В исключительных случаях, когда количество поршней для подбора необходимой посадки их в цилиндрах ограничено, молено допускать некоторую подгонку диаметра юбки по цилиндру в пределах номинального ремонтного размера поршня.

Указанную подгонку можно производить на круглошлифовальном станке в четырехкулачковом патроне, как указано ниже в разделе „Полуобработанные поршни". Поршни после подгонки желательно полудить.

В результате подгонки металл с юбки поршня будет снят только в направлении, перпендикулярном оси поршневого пальца, и овальная форма ее будет при этом несколько нарушена. Зазор между таким поршнем и цилиндром должен быть несколько больше, чем при овальной юбке. Величина его в этом случае должна быть тем большей, чем больше юбка в результате подгонки приближается к круглой.

На всех поршнях ремонтных размеров, а также на полуобработанных поршнях отверстия в бобышках, как правило, делаются под поршневой палец стандартного размера. Однако в некоторых случаях их приходится развертывать под поршневой палец ремонтного размера.

При обработке указанных отверстий должно быть обращено особое внимание на их соосность , а также перпендикулярность с осью поршня. Отклонения в обоих случаях не должны превышать 0,05 мм на длине 100 мм. С этой целью отверстия развертывают последовательно; при этом одно из них используется для направления развертки. Развертка имеет на конце хвостовик, который входит в направляющую втулку с небольшим наружным конусом, центрирующим ее относительно оси отверстия под поршневой палец (рис. 82). После обработки одного отверстия развертка и направляющая втулка меняются местами. Вслед за развертыванием отверстия рекомендуется доводить на шлифовальной головке, описанной ниже в раздел. „Ремонт шатунов" см. рис. 90).

Таким же образом может производиться развертывание

отверстий под пальцы ремонтного размера в поршнях при текущем или среднем ремонте двигателя для ликвидации стука поршневых пальцев.

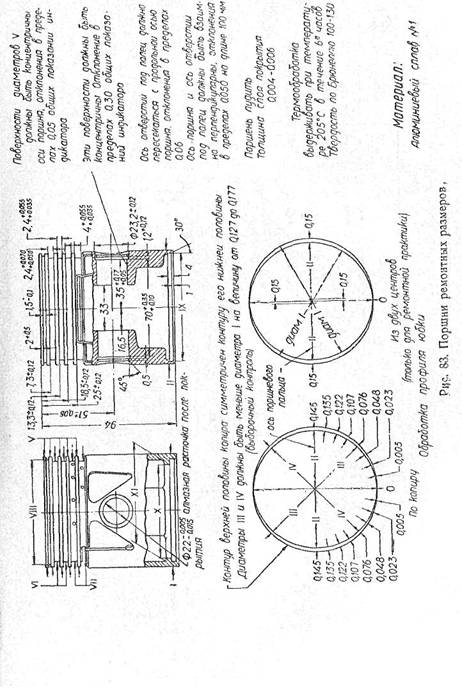

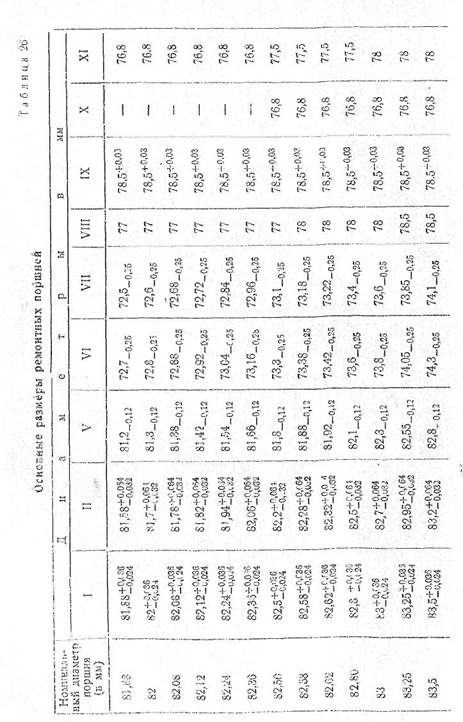

На крупных авторемонтных предприятиях, где ремонт производится с обезличиванием деталей и узлов, изношенные поршни больших ремонтных размеров могут быть переделаны на меньшие. Такая переделка поршней включает в себя шлифовку юбки, обточку головки, проточку канавок под поршневые кольца и развертывание отверстий под поршневые пальцы ремонтных размеров, а иногда и проточку новых канавок под; стопорные кольца поршневого пальца. При этом следует пользоваться чертежом поршня, приведенным на рис. 83, табл. 26, дополняющей его, и указаниями, приведенными ниже.

При переделке поршней, их юбку можно делать не только-овальной , но и круглой (см. ниже раздел „Полуобработанные поршни"). Уменьшать диаметр юбки поршня при этом допускается не более чем на 1 мм против ее первоначального размера. Чтобы получить круглую юбку, уменьшать ее диаметр следует не менее чем на 0,5 мм.

В связи с уменьшением диаметра юбки поршня надо соответственно уменьшать также диаметры его головки и канавок для поршневых колец размеры которых определяются по табл. 26 в зависимости от диаметра юбки перешлифованного поршня.

Если диаметр юбки перешлифованного поршня отличается от приведенных в таблице, то размеры его головки и канавок для поршневых колец определяют, исходя из того, что диаметр головки поршня должен быть на 0,6—0,8 мм меньше диаметра юбки (если юбка овальная, то в направлении перпендикулярном оси поршневого пальца), а радиальный зазор между дном канавок для поршневых колец и внутренним диаметром самих колец должен быть равен 0,5 мм— дл я компрессионных колец и 1 мм—для маслосъемных. Увеличивать ширину канавок для поршневых колец в целях выведения износа их торцев следует на 0,25 мм или на 0,5 мм (но не более ) по сравнению с номинальным размером их. При этом размер перемычек между канавками не должен быть меньше 2,25 мм, а допуск на ширину канавок— та кой же, как для канавок стандартного размера.

Само собой разумеется, что использование отремонтированных таким образом поршней возможно только при наличии поршневых колец, увеличенных по высоте соответственно на 0,25 мм или на 0,5 мм. Такие поршневые кольца в запасные-части не выпускаются и должны изготовляться самим ремонтным предприятием (см. выше раздел „Изготовление поршневых колец") или специализированными заводами по особому заказу.

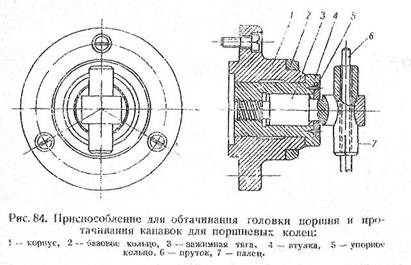

Обтачивание головки и протачивание канавок для поршне-

вых колец производится на токарном станке в приспособлении, изображенном на рис. 84. Приспособление закрепляется на планшайбе станка. Поршень устанавливается в приспособлении на кольцо 2 своим базовым пояском на юбке и закрепляется путем завертывания винта тяги 3 при помощи прутка 6, который входит в отверстие пальца 7. Пруток после закрепления поршня удаляется из пальца. Посадочный поясок кольца 2 имеет диаметр 78,5-о,о з мм.

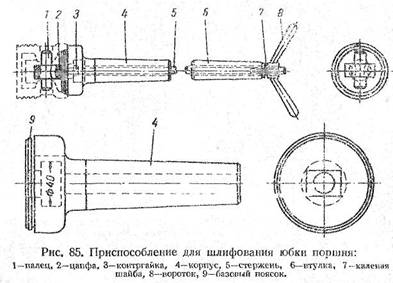

Для шлифования юбки поршня применяется приспособление аналогичного типа (рис, 85). Конический хвостовик корпуса 4 приспособления вставляется в шпиндель круглошлифовального станка. Поршень, устанавливаемый на базовый поясок 9 корпуса, диаметром 78,5-о,о з мм, закрепляется на приспособлении при помощи пальца 1, цапфы 2 прямоугольного .сечения, перемещающейся в прямоугольном отверстии корпуса, и длинного стержня 5, который проходит через весь шпиндель станка. На один конец стержня навертывается цапфа и закрепляется на нем контргайкой 3. На второй конец стержня, выходящий из шпинделя станка, надевается втулка 6, упирающаяся при повертывании воротка 8 в торец шпинделя станка. Между втулкой и воротком ставится каленая шайба 7.

При навертывании воротка 8 цапфа 2 перемещается внутрь корпуса и плотно притягивает к нему поршень.

Развертывание отверстий в бобышках ремонтируемых поршней под поршневые пальцы ремонтных размеров производится, как указывалось выше. Надо иметь в виду, что в результате увеличения диаметра отверстий в бобышках поршня, глубина канавок под стопорные кольца поршневого палым уменьшается. В связи с этим посадка, плоских стопорных колец в них

может оказаться ненадежной, особенно если канавки разработаны еще по ширине („разбиты"). В таких случаях следует протачивать существующие канавки под проволочные стопорные кольца круглого сечения (рис, 86) или устанавливать грибки, изготовленные из поршневого сплава или бронзы, (рис. 87), Для улучшения приработки отремонтированных поршней к цилиндрам их следует после окончательной механической обработки лудить, как указано ниже в разделе „Полуобработанные поршни".

Поршни, имеющие трещины или обломы любой величины и расположения, а также следы прогорания днища или перемычек между канавками для поршневых колец, не подлежат никакому ремонту.