Ремонт шатунов обычно сводится к смене втулки верхней головки и последующей ее обработке под палец стандартного размера (при смене поршней) или только обработке ее под поршневой палец одного из ремонтных размеров (при смене поршневых пальцев).

Запасные втулки верхней головки шатуна (бронзовые) запрессовываются в шатун после удаления из него старой изношенной втулки без какой-либо предварительной подгонки; необходимо лишь обеспечить совпадение отверстия v-v втулке с прорезью в верхней головке шатуна для подвода смазки к поршневому пальцу.

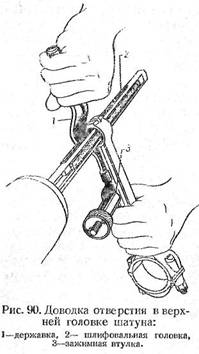

После развертывания рекомендуется производить доводку отверстия на специальной шлифовальной головке, держа шатун в руках (рис. 90). Шлифовальные бруски головки могут устанавливаться микрометрическим винтом на требуемый ремонтный размер.

Головка приводится во вращение от сверлильного станка или электродрели с числом оборотов 300—600 в минуту. Чистота обработанной поверхности втулки должна быть высокой.

При отсутствии ремонтных вкладышей нужного размера или при повреждениях крышки шатуна, в результате которых нарушается точность размеров гнезда под вкладыши, допускается; заливка нижней головки баббитом непосредственно по телу. Надо, однако, иметь в виду, что из-за большой толщины баббитового слоя работоспособность и долговечность такого подшипника будет ниже, чем подшипника с тонкостенными вкладышами. При этом, в случае выплавления из подшипника баббита, возможны удары поршня о плоскость головки и, как следствие,— разрушение их. Для того чтобы исключить эту возможность, между блоком и головкой надо ставить две прокладки.

Для заливки нижней головки могут применяться те же баббиты, что и при перезаливке тонкостенных вкладышей (см. ниже „Реставрация изношенных вкладышей").

Процесс заливки— об ычный. Желательно применение центробежной заливки, способствующей получению плотной мелкозернистой структуры баббита с равномерным и частым распределением твердой составляющей и дающей после обработки чистую зеркальную поверхность без пузырей.

Качество приставания баббита к металлу шатуна и крышки контролируется на звук: в случае хорошего приставания баббита при легких ударах молотка по нижней головке слышен характерный металлический звон; глухой звук указывает на плохое приставание баббита и необходимость перезаливки .

Все указания, сделанные в разделе „Полуобработанные вкладыши" (см. ниже) о диаметре расточки, межцентровом расстоянии и отклонении от параллельности осей, относятся также и к случаю обработки нижней головки шатуна, залитой непосредственно по телу.

При отсутствии соответствующего оборудования, благодаря: большой толщине слоя баббита здесь возможна окончательная обработка подшипников прижигом или шабровкой. При шабровке проверять контакт по краске надо в условиях нормальной работы шатуна на двигателе (на

коленчатом валу, в сборе с поршнем, вставленным в цилиндр), иначе легко может быть нарушена перпендикулярность между осью шатуна и осью вала.

С обеих сторон отверстия в нижней головке шатуна при заливке по телу должны быть сняты фаски размером 3X45°; кроме того, должно быть рассверлено залитое баббитом двухступенчатое отверстие для смазки цилиндров, кулачков и толкателей, как указано на рис. 91.

Для периодической компенсации увеличивающихся за счет уплотнения и износа баббита диаметральных зазоров и, следовательно, увеличения срока службы шатунного подшипника (только при заливке по телу!) рекомендуется между крышкой и телом шатуна с каждой стороны ставить набор регулировочных прокладок из ленточной латуни и латунной фольги, состоящий из трех прокладок толщиной 0,05 мм и одной — толщиной 0,15 мм. Удаляя те или иные прокладки и подтягивая крышку, можно выдерживать надлежащий зазор в шатунном подшипнике на протяжении длительного срока эксплуатации. Обработка отверстия должна вестись при этом также с указанными прокладками;

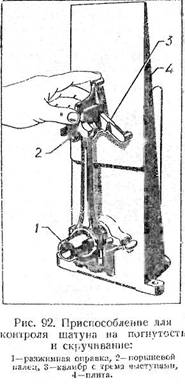

Каждый раз при разборке кривошипно-шатунной группы следует контролировать шатун на отсутствие погнутости или скручивания. Контроль производится с помощью приспособления, изображенного на рис, 92. В этом приспособлении нижняя головка шатуна (без вкладышей) устанавливается на точную разжимную оправку. На поршневой же палец, вставленный в отверстие верхней" головки шатуна, на двух призмах досажен калибр, заканчивающийся тремя выступами, лежащими в плоскости, перпендикулярной оси пальца.

Если шатун не погнут и не скручен, все три выступа калибра касаются вертикальной плиты приспособления; в противном случае шатун необходимо править. Правка погнутого шатуна должна производиться на ручном прессе; правка молотком не допускается, так как при этом в теле шатуна могут возникнуть внутренние трещины.

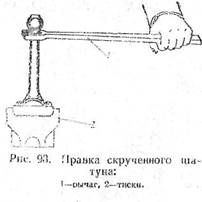

При правке скрученного шатуна рекомендуется согнуть, его сперва немного больше, чем требуется для ликвидации скрученности, а затем гнуть в обратном направлении до правильного положения. Такой метод правки шатуна повышает го стойкость к деформациям во время дальнейшей работы в двигателе. Правка скрученного шатуна изображена на рис. 93.