В полуобработанных вкладышах коренных и шатунных подшипников сделаны окончательно все необходимые канавки, отогнут фиксирующий выступ, просверлены отверстия для прохода смазки и прошиты стыки. Потому вся окончательная обработка их сводится лишь к растачиванию или развертыванию внутреннего диаметра до требуемого размера.

Наружный диаметр полуобработанных вкладышей равен наружному диаметру окончательно обработанных вкладышей; поэтому они устанавливаются в постели подшипников без какой-либо подгонки.

Каждую пару вкладышей, соответствующую одному подшипнику, следует обрабатывать совместно и после обработки сохранять в комплекте.

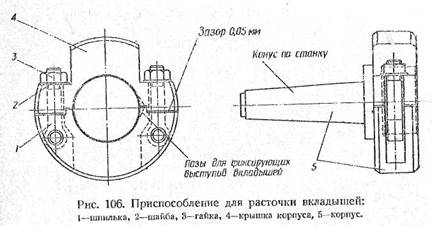

Для обработки вкладыши зажимаются в шатунах, блоке

или же в специальных приспособлениях с постелями, соответствующими по своим размерам постелям шатунов или коренных подшипников. Одно из таких приспособлений — для закрепления в шпинделе станка — изображено па рис. 106.

![]()

Вкладыши должны устанавливаться в приспособлении так, чтобы их стыки с фиксирующими выступами были на одной, стороне,— так же, как при установке в постелях шатунов или блоков. Перед установкой вкладышей для обработки в постели необходимо тщательно обтереть поверхности прилегания и убедиться в отсутствии на них забоин и заусенцев.

Чтобы коренные подшипники были соосны , растачивать их. в кладыши следует непосредственно в блоке цилиндров одновременно четырьмя резцами, закрепленными на соответствующих расстояниях в жесткой борштанге. Резцы при этом должны закрепляться под углом 90° друг к другу, чтобы усилия, возникающие при расточке, оказывали равномерное давление на борштангу и не деформировали ее.

Расточка может производиться на расточном или на токарном (специально приспособленном для этой цели) станке, или на расточном приборе рамочного типа, устанавливаемом на нижнюю плоскость блока. Прибор подобного типа показан на рис. 107. Центрирование борштанги производится по постелям под вкладыши крайних коренных подшипников с помощью индикатора, центрирующих шайб или конусов. Необходимо, при этом помнить, что нижняя плоскость блоков ГАЗ-51. ЗИМ-12, М-20 и ГАЗ-69 расположена на 4 мм выше оси коренных подшипников.

Чтобы отверстия были точными к имели чистую поверхность,

растачивать их рекомендуется в два прохода, резцами с пластинками из твердых сплавов ВК-3, ВК-6 или ВК-8 с тщательно доведенными режущими кромками. При этом за первый проход (черновая расточка) снимается основной припуск, а за второй (чистовая расточка) производится доводка отверстия до требуемых размеров.

Чистовая расточка должна производиться, при скоростях резания до 6 м/мин или от 100 м/мин и выше (до 500 м/мин), с весьма малыми подачей (не более 0,05—0,1 мм/об ) и глубиной резания (не более 0,1—0,2 мм).

Практикой установлено, что при скорости резания до 6 м/мин и выше 100 м/мин поверхность вкладышей получается истой и гладкой. В интервале же между этими скоростями (6-100 м/мин) поверхность вкладышей получается менее чистой; причем с увеличением скорости резания выше 6 м/мин величина неровностей на поверхности сначала возрастает, достигая наибольшего значения при скоростях 40—60 м/мин, а затем падает, сохраняя при скоростях выше 100 м/мин величину неровностей несколько меньшую, чем при скоростях до 6 м/мин.

Число оборотов борштанги, соответствующее указанным выше скоростям резания, должно быть не выше 40 об /мин или не ниже 700 об/мин. С экономической точки зрения целесообразней, конечно, вести обработку при больших числах оборотов борштанги.

После чистой расточки коренных подшипников их ось должна быть параллельна верхней плоскости блока в пределах 0,03 мм

на длине 100 мм и образовывать прямой, угол с его задней плоскостью (отклонение 0,05 мм на длине 100 мм); расстояние оси подшипников от верхней плоскости блока должно быть в пределах: 308 + 0,12 мм—для блоков двигателей ГАЗ-51 и ЗИМ-12 и 303 + 0,12 мм—для блоков двигателей M-20 и ГАЗ-69.

Для обеспечения правильного зацепления распределительных шестерен расстояние между осью коренных подшипников коленчатого вала и осью распределительного вала должно быть выдержано в пределах 118 + 0,025 мм; отклонение от параллельности указанных осей не должно быть более 0,05 мм на всей длине блока.

![]() мм — для коренной шейки.

мм — для коренной шейки.

Эллиптичность и конусность расточенных подшипников не должна превышать 0,012 мм, а разностенность вкладышей не должна быть более 0,1 мм. При расточке каждой пары вкладышей коренного подшипника отдельно, а не комплектно в блоке цилиндров, разностенность их не должна превышать 0,01 мм.

Проверку толщины стенок вкладышей после окончательной обработки их рекомендуется производить на индикаторном приспособлении, изображенном на рис. 108.

Проверяемый вкладыш 4 устанавливается между шариком 5 и плунжером 7 на столике 2, имеющем возможность перемещаться вверх и вниз с помощью винта 1 и маховичка 3. Для установки вкладыша в рабочее положение плунжер 7 отводится назад перемещением рычага 10 вниз.

После установки вкладыша на место рычаг 10 отпускается. Под действием пружины 6 он прижимает вкладыш к шарику. Одновременно с этим, плунжер, связанный посредством рычага 8 с индикатором 11, прижимается под действием пружины 9 к вкладышу.

Колебание в толщине стенки вкладыша отмечается плунжером и фиксируется индикатором при перемещении вкладыша по столику вокруг своей оси.

Благодаря возможности перемещения столика 1 вверх и вниз, толщина стенки может замеряться в любом месте вкладыша.

За неимением индикаторного приспособления проверять

толщину стенок вкладышей можно также микрометром со стальным шариком (рис. 109).

![]() мм. На этот размер должно быть обращено особое внимание в тех случаях, когда цилиндры блока не подвергаются расточке и на их зеркале имеется заметный износ в зоне работы поршневых колец, так как при этом отклонения от указанных выше пределов могут привести к поломке поршневых колец (верхнего компрессионного и нижнего маслосъемного).

мм. На этот размер должно быть обращено особое внимание в тех случаях, когда цилиндры блока не подвергаются расточке и на их зеркале имеется заметный износ в зоне работы поршневых колец, так как при этом отклонения от указанных выше пределов могут привести к поломке поршневых колец (верхнего компрессионного и нижнего маслосъемного).

Кроме того, для нормальной работы всего кривошипно-шатунного механизма и, прежде всего, поршня надо следить за тем, чтобы оси отверстий в верхней и нижней

(в сборе, с расточенными вкладышами) головках шатуна были параллельны друг другу в двух взаимно перпендикулярных плоскостях в пределах 0,04 мм на длине 100 мм (см выше раздел „Ремонт шатунов) . Поверхность обработанных вкладышей должна быть чистой и гладкой.