На автозаводе вкладыши изготовляются методом штамповки из залитой свинцовистым баббитом стальной ленты марки 08, Баббит имеет следующий состав:

9,25—10,75% Sn ,

14,0—15,0% Sb ,

0,5—1,0 % С u ,

0,06-0,1% Т е,

Остальное—РЬ.

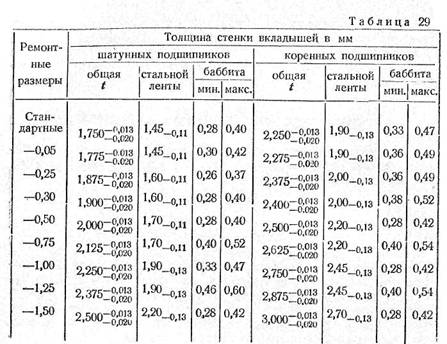

Заливка баббитом стальной ленты производится на специальной заливочной машине, которая состоит из целого ряда установленных друг за другом агрегатов (травильного, лудильного, заливочного, фрезеровального) и обеспечивает высокое качество; залитого на ленту баббита как по микроструктуре, так и по прочности связи со стальной лентой. Как уже указывалось, все одноименные вкладыши ремонтных размеров отличаются от стандартных и друг от друг только внутренним диаметром и толщиной стенки. Из табл. 29-видно,, что изменение этих размеров осуществляется в основном за счет изменения толщины стальной ленты; толщина же слоя баббита у всех вкладышей сохраняется примерно одинаковой.

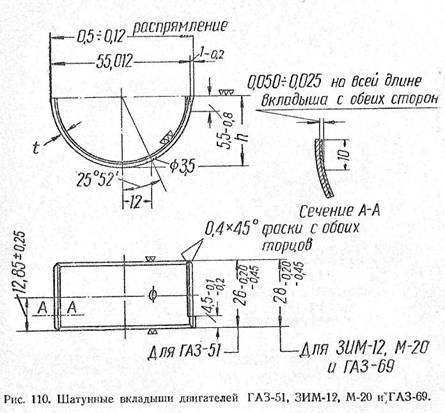

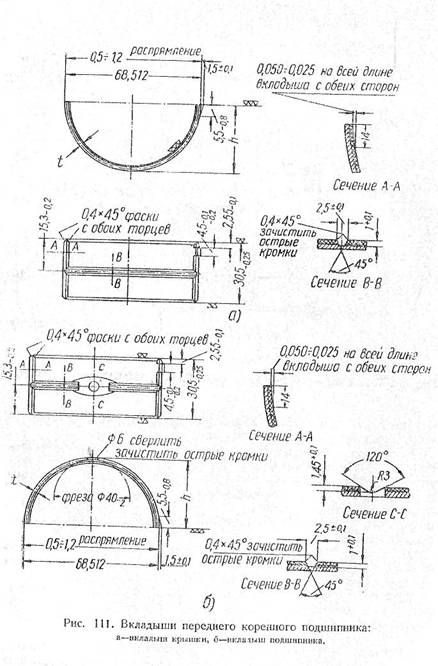

Чертежи шатунных и коренных вкладышей представлены на рис. 110—114.

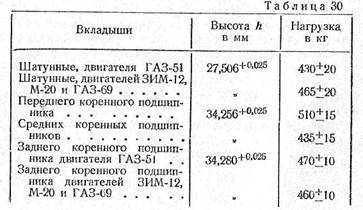

Толщина стенки вкладышей t , соответствующая различным ремонтным размерам их, приведена в табл. 29, а высота вкладышей h и нагрузка, при которой она проверяется,— в табл , 30.

Толщина стенки, вкладыша проверяется на приспособлении, изображенном на рис. 108, как указывалось выше. Перед проверкой стрелка индикатора должна быть установлена на нуль по эталонным кольцам.

Высота вкладышей проверяется в специальном пневматическом приспособлении (рис. 115), имеющем сменное гнездо 6 диаметром 55,012 мм для шатунных вкладышей и диаметром 68,612 мм для коренных вкладышей.

Сменное гнездо 6 закрепляется в корпусе 4 приспособления посредством планок 7 и 12. Нижняя плоскость планки 7, являющаяся одновременно упором одного из стыков вкладыша, совпадает с горизонтальной осью гнезда. В корпусе приспособления имеется вертикальное отверстие с бронзовой;

втулкой 14, в которой ходит шток 11. Его верхний конец заканчивается головкой, через которую передается нагрузка ко второму стыку вкладыша.

К нижнему концу штока прикреплен поршень 1 с чугунными кольцами. Поршень перемещается в пневматическом цилиндре 2, прикрепленном к корпусу приспособления снизу шток имеет паз, в который входит конец рычага 8, поворачивающегося вокруг оси 3. В рычаг 8 упирается палец 5, пред -

назначенный для выталкивания вкладыша из гнезда приспособления при движении штока вверх.

К головке штока прикреплены вставка 9 из инструментальной стали с хромированной рабочей поверхностью и индикатор 10, ножка которого проходит через отверстие в головке и упирается в плоскость сменного гнезда 6.

Установка индикатора в нулевое положение производится по эталону 16, изготовленному по номиналу высоты вкладыша (см. табл. 30).

Движение поршня, а вместе с ним и штока вверх и вниз осуществляется воздухом, подаваемым из сети в верхнюю или нижнюю полости пневматического цилиндра.

Для создания требуемой нагрузки, прилагаемой через головку штока к торцу вкладыша, давление воздуха в цилиндре регулируется специальным редуктором и контролируется манометром.

Чтобы не повредить рук при работе на этом приспособлении, управление воздухом, подаваемым в цилиндр, должно осуществляться двумя кранами.

Величину давления v воздуха в пневматическом цилиндре определяют, исходя из потребной нагрузки и диаметра цилиндра приспособления по формуле:

![]()

где:

Р — потребная нагрузка для проверки высоты вкладыша в кг,

D — диаметр пневматического цилиндра в см , ню -- коэффициент полезного действия приспособления. На этом же приспособлении производится проверка прилегания наружной поверхности вкладыша к постели. Процесс проверки в основном не отличается от проверки высоты вкладыша. Отличие состоит только в том, что в этом случае на поверхность гнезда приспособления наносится предварительно

тонкий слой краски. По отпечатку краски на наружной поверхности вкладыша после двух- или трехкратного приложения к его стыку нагрузки судят о качестве контакта.

Площадь отпечатка краски при этой проверке должна составлять в средней части вкладыша (в пределах дуги с центральным углом в 90°) не менее 90%, а на остальной части — не менее 75% для коренных вкладышей и не менее 85% для шатунных.

Реставрация изношенных вкладышей может производиться двумя способами:

1) перезаливкой с последующей механической обработкой и

2) прошивкой под ближайший ремонтный размер.