При перезаливке вкладышей кустарным способом, если даже она производится очень квалифицированным заливщиком, получить такое качество заливки, как на заводе,— невозможно. Поэтому прибегать к ней следует только в тех случаях, когда нельзя достать вкладыши заводского изготовления. Все последующие рекомендации по перезаливке вкладышей даются именно на этот случай.

Вкладыши с подпиленными стыками, забоинами на них и на наружных поверхностях, с поврежденными фиксирующими в ы- ступами и плохим прилеганием в постелях к перезаливке не допускаются.

В условиях ремонтных мастерских вкладыши можно заливать стандартными баббитами Б83, БН или БТ (ГОСТ 1320-41). Заливку рекомендуется производить центробежным способом (особенно в случае применения баббитов БН и БТ). Толщина слоя заливки должна быть при этом минимальной, потому что баббит, вследствие своей неоднородности, при центробежной заливке подвержен ликвации (расслоению составляющих по удельному весу): при заливке свинцовистыми баббитами БН или БТ легирующие составляющие будут сосредоточиваться в наружных слоях, удаляемых механической обработкой, а при заливке оловянистым баббитом Б83 на внутренних слоях — у стали. В первом случае слой баббита, оставшийся на вкладыше после расточки, будет обеднен легирующими составляющими, во-втором — обогащен ими. В обоих случаях структура баббита будет неудовлетворительной.

Центробежная заливка имеет бесспорное преимущество перед кокильной, давая более плотный слой баббита и лучшую связь со стальной лентой. Кроме того, она уменьшает количество раковин в баббите, усадку его в процессе эксплуатации и значительно снижает расход металла.

Для получения удовлетворительных результатов при заливке тонкостенных вкладышей следует руководствоваться следующими основными положениями:

1. Перед выплавлением старого баббита вкладыши для удаления грязи и жировых веществ желательно промыть в содовом растворе, затем в горячей воде.

2.Выплавление старого баббита со вкладышей производится методом погружения их в отдельную ванну с баббитом. Снимать остатки баббита с вкладышей следует палочкой, обернутой чистой салфеткой из полотна. После выплавления баббита внутренняя сторона вкладыша должна иметь желтоватый (но не синий) оттенок. Не следует пользоваться одной и той же ванной для выплавления старого баббита со вкладышей, залитых свинцовистым (вкладыши двигателей ГАЗ) и оловянистым (вкладыши двигателей ЗИС) баббитом, так как сплавленный баббит в этом случае будет испорчен и совершенно непригоден для дальнейшего применения даже после соответствующей рафинировки его.

3. Наружная сторона вкладышей перед сплавлением баббита должна быть покрыта 8—10% раствором жидкого стекла в смеси с 10% отмученного мела — это предотвратит облуживание ее и тем самым исключит возможность нарушения ее гладкости в результате подтеков баббита.

Для лучшего приставания полуды лужение вкладышей рекомендуется производить сразу же после выплавления старого баббита, чтобы поверхность не успела окислиться и загрязниться.

4. Перед лужением поверхность вкладыша должна быть покрыта флюсом. В качестве флюса применяется раствор хлористого цинка (травленная цинком соляная кислота) плотностью 40—45° Боме с добавкой 40—50 г нашатыря на 1 л раствора.

5. Лудить вкладыши можно чистым оловом или припоями ПОС-90, ПОС-40 или ПОС-30. (На заводе лужение ленты производится оловом марки 0-1 по ГОСТ 860-41.)

6. Для лужения рекомендуется погружать вкладыши на I—2 минуты в тигель с расплавленной полудой. Температура полуды в тигле должна выдерживаться в следующих пределах:

для олова, ПОС-90 и ПОС-40—260—28О°С для ПОС-30 — 310-330°С.

Температуру долуды нужно проверять с помощью термопары или пирометра.

Луженая поверхность вкладышей должна быть светлой, без пятен, непролуженных участков и иметь зеркальный блеск. Синие оттенки полуды не допускаются, так как указывают на ее перегрев.

7. Перерыв между лужением и заливкой вкладышей должен быть минимальным (не более 10 секунд) во избежание

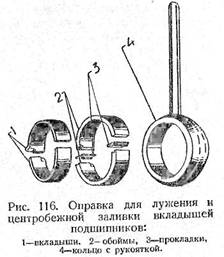

окисления полуды и, как следствие, ухудшения связи баббита со сталью. Лучше всего заливать вкладыши по жидкой полуде. Поэтому рекомендуется производить лужение в специальной оправке, представляющей собой кольцо, в которое запрессовываются две обоймы и половинки заливаемых вкладышей с технологическими прокладками, предотвращающими спаивание половинок вкладышей между собой (рис. 11.6). Оправка вместе с вкладышами переносится из лудильной ванны в заливочную-машину .

8. Расплавление баббита,

предназначаемого для заливки вкладышей, следует производить

в тигле.

9. Ни в коем случае нельзя смешивать в одном заливочном тигле баббиты или отходы (сплески , стружка и пр.) разных марок. Для заливки вкладышей рекомендуется по возможности применять только маркированный (готовый) баббит.

Пользоваться, баббитом, сплавленным со старых вкладышей, можно только после тщательной рафинировки его (см. ниже, п. 11).

10. Чтобы предотвратить окисление баббита, его следует расплавлять в тигле под слоем древесного угля толщиной в 10—30 мм. Размер кусочков угля должен быть 10—20 мм.

11. Не реже двух раз в смену надлежит рафинировать баббит в заливочном тигле (освобождать его от шлаков). Рафинирование следует производить сырым картофелем или хлористым аммонием (нашатырем), закладываемыми в колокольчик (сетчатый или дырчатый цилиндрик на длинном стержне), который погружают в тигель, на его дно, и выдерживают там до тех пор, пока баббит не перестанет бурлить. Сразу же после рафинирования необходимо снять сетчатой ложкой шлак с поверхности расплавленного баббита.

Если баббита в тигле очень мало и погрузить в него колокольчик не представляется возможным, то нашатырь насыпают непосредственно на поверхность баббита и перемешивают его железным стержнем.

12. Температура баббита в заливочном тигле должна поддерживаться в следующих пределах:

Баббит Б83 — 390-420С БН —470-500С БТ —450-480 С.

Температура измеряется термопарой или пирометром. При отсутствии этих приборов температуру баббита можно измерить приблизительно следующим способом..

Сухую сосновую лучину сечением 15 х 2,5 мм погружают в расплавленный баббит. Если за 8—10 сек. лучина слегка обуглится, значит температура баббита равна приблизительно 400°С. Полное обугливание с последующим воспламенением за то же время показывают, что баббит нагрет до 450—470°С. Если через 1—2 сек. после погружения в расплавленный баббит лучина вспыхнет, то температура баббита достигла 490—5009С.

Следует иметь в виду, что перегрев баббита дает крупнозернистое строение залитого баббита и повышенную хрупкость его; слишком холодный баббит может не связаться с полудой или образовать спаи и недоливы.

13. Для получения однородного состава сплава баббит перед заливкой каждого вкладыша следует перемешивать в тигле. Если вкладыши заливаются непрерывно, то в тигле целесообразно установить механическую мешалку.

14. Заливочный тигель должен находиться рядом с приспособлением для заливки.

15. При заливке вкладышей носок ложки надо держать у самого литника, чтобы струя баббита была короткой, так как при длинной струе повышается окисление баббита и понижается его температура, а это ухудшает приставание баббита к поверхности вкладыша и способствует образованию пористости в баббитовом слое. Заливать вкладыши следует в один прием. Все части приспособления для заливки, соприкасающиеся с баббитом, должны быть подогреты до температуры 150-250°С.

16. При центробежной заливке нужно подобрать количество баббита, число оборотов головки заливочной машины и скорость охлаждения вкладышей после заливки таким образом, чтобы слой баббита был минимальным по толщине, имел однородную структуру по сечению и плотно прилегал к стальной основе. Чем тоньше слой заливки, тем меньше ликвация баббита.

Число оборотов головки заливочной машины должно находиться приблизительно в пределах 750—1000 в минуту. Оно подбирается опытным путем в зависимости от диаметра заливаемого вкладыша и марк и- применяемого баббита: меньшие диаметры заливаемых вкладышей требуют больших оборотов головки; заливка вкладышей свинцовистым баббитом производится при большем числе оборотов головки, чем заливка оловянистым баббитом.

Для уменьшения ликвации баббита необходимо уменьшить число оборотов головки и увеличивать скорость охлаждения вкладышей после заливки. Необходимо, однако, помнить, что в связи со снижением числа оборотов головки уменьшается также и плотность прилегания баббита к стальной основе.

17. Сразу же после заливки вкладыши следует охлаждать сжатым воздухом. Воздух должен подаваться к вращающейся вместе с залитыми вкладышами головке заливочной машин ы- . Надо иметь в виду, что быстрое и равномерное охлаждение вкладышей после заливки снижает ликвацию баббита и обеспечивает отсутствие усадочных раковин и пористости в нем. Применять в качестве охлаждающей среды воду не рекомендуется, так как при этом возможно возникновение трещин в плоскости спая баббита со сталью.

18. В случае заливки вкладышей баббитом марки БТ, для повышения его вязкости и улучшения антифрикционных свойств рекомендуется производить термообработку вкладышей после заливки, заключающуюся в выдержке их в течение 2—3 часов в масляной ванне с температурой 220—230°С.

Качество приставания баббита к стальной основе определяется простукиванием вкладыша: при хорошем приставании он издает чистый металлический звук; при плохом — дребезжащий, глухой.

. Основными дефектами при заливке вкладышей являются плохое приставание баббита к стальной основе, наличие пористости, раковин и трещин в залитом слое и неудовлетворительная микроструктура баббита. Эти дефекты могут получаться в результате:

1. Недостаточной очистки и обезжиривания вкладышей перед лужением; окисления и загрязнения поверхности полуды, перегрева или недостаточного нагрева вкладышей перед заливкой; влажной поверхности вкладышей или заливочного приспособления; излишка флюса на заливаемой поверхности вкладыша.

2. Применения для заливки недоброкачественного, загрязненного баббита; плохой рафинировки его (очистки от шлаков)

в заливочном тигле; окисления расплавленного баббита; слишком низкой или высокой температуры баббита при заливке.

3. Неравномерного и недостаточно быстрого охлаждения вкладышей после заливки; применения воды в качестве охлаждающей среды; недостаточной температуры зажимного приспособления для вкладышей; недостаточного числа оборотов заливочной машины; чрезмерно толстого слоя баббита.

К перечисленным выше причинам дефектов заливки вкладышей следует добавить еще одну — наличие грязи на рабочем месте, которая является одной из основных причин плохой связи баббита со стальной основой и неудовлетворительного качества слоя заливки (поры, раковины).

После заливки вкладыши обрабатываются в соответствии с рис. 11О—114. Их внутренний диаметр окончательно обрабатывается растачиванием или развертыванием, как описано в разделе „Полуобработанные вкладыши", или прошивкой, как

указано ниже.

Так как окончательная обработка внутреннего диаметра

обоих вкладышей, соответствующих одному подшипнику, производится во всех случаях совместно в постелях в шатунах или блоках или же в специальных обоймах, соответствующих этим постелям, то толщину стенки у стыков вкладышей для компенсации возможного выпучивания их стыков и зажима ими шеек вала при затяжке крышек подшипников, как указано в сечениях АА (см. рис. 110—114), можно не уменьшать.