Впускные и выпускные трубы с поперечной трещиной длиною более 7з сечения подлежат выбраковке. Трубы, имеющие трещины меньшей величины, обломанные фланцы крепления к блоку, коробление плоскостей прилегания к. блоку Солее 0,25 мм, повреждения резьбы в отверстиях для болтов или шпилек крепления впускной трубы к выпускной, а также для шпилек крепления карбюратора, подвергаются ремонту.

Заварка трещин, приварка или подварка обломанных фланцев крепления труб к блоку производится газовой горелкой с наконечником № 3 или № 4. В качестве присадочного материала применяются стержни из серого чугуна диаметром 6— 8 мм, а в качестве флюса—бура.

Повреждения резьбы в отверстиях в виде забоин или срыва до двух ниток исправляются прогонкой ее метчиком. При срыве более двух ниток, в отверстиях нарезается резьба ремонтного (следующего большего) размера, например; вместо резьбы М8х1.25 или М10х1.5 нарезается соответстве н- но резьба М10х1,5 или М12х1,75, или же отверстия с поврежденной резьбой завариваются и в них нарезается резьба стандартною размера.

Первый способ наиболее приемлем для ремонта отверстий, в которые ввертываются шпильки, второй—для тех, в которые ввертываются болты (впускные трубы двигателей М-20 и ГАЗ-69).

В отверстия ремонтного размера ставятся ступенчатые шпильки.

В случае нарезки резьбы ремонтного размера в отверстиях впускной трубы двигателя М-20 и ГАЗ-69 необходимо также развернуть до диаметра 10,5 мм соответствующее им отверстия в выпускной трубе под болты ремонтного размера.

Коробление плоскости прилегания газопровода к блоку, превышающее 0,25 мм, должно устраняться фрезеровкой, строжкой или ручной опиловкой.

После каждой разборки газопровода надо тщательно следить за тем, чтобы поверхности всех фланцев впускной и выпускной труб, прилегающих к блоку, лежали бы в одной

плоскости. Это необходимо для обеспечения герметичности соединения газопровода с блоком, так как от последней (в особенности от герметичности впускной трубы) зависит в сильной степени равномерность и эффективность работы двигателя.

Проверку надо вести на плите, щупом.

В случае отклонений необходимо:

а) подвергнуть указанные поверхности фланцев дополнительной обработке („проверке" режущим инструментом), после того как обе трубы собраны вместе, или

б) немного распилив отверстия, предназначенные для болтов или шпилек крепления труб друг к другу, собрать обе трубы и, не затягивая окончательно болтов или гаек, поставить подсобранный таким образом газопровод поверхностью фланцев на плиту; затем, добившись (с помощью легких ударов медным молотком) такого взаимного положения труб, при котором поверхности всех фланцев соприкасались бы с плитой, произвести окончательную затяжку болтов или гаек, скрепляющих трубы.

Описанные проверка и подгонка должны производиться и в том случае, если одна или обе трубы (впускная и выпускная) заменяются новыми, так как в запасные части они отправляются отдельно друг от друга и поэтому при их сборке может оказаться, что поверхности фланцев не будут лежать в одной плоскости.

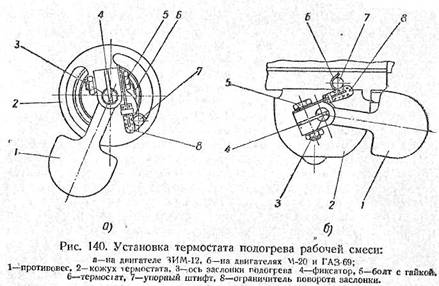

Термостат подогрева рабочей смеси, расположенный на газопроводах двигателей ЗИМ-12, М-20 и ГАЗ-69, в значительной степени определяет эффективности, долговечность и экономичность работы этих двигателей. Поэтому правильной установке его на место надо уделять серьезное внимание.

Для установки термостата на двигателе ЗИМ-12 необходимо (рис. 140 а):

1) поставить ось заслонки подогрева снеси в положение, при котором прорез на ее переднем конце занимал бы вертикальное положение;

2) вставить внутренний конец термостата в прорез оси заслонки до упора так, чтобы его наружный конец составлял с упорным штифтом угол примерно в 140° (считая от штифта по часовой стрелке);

3) завести наружный конец термостата против часовой стрелки за упорный штифт;

4) надеть на ось заслонки подогрева смеси кожух термостата так, чтобы его отогнутая лапка расположилась над осью и параллельно прорезу в ней;

5) надеть на ось заслонки противовес так, чтобы его груз расположился справа от нее (примерно в горизонтальном положении), а прорез в кем совместился бы с прорезом оси;

6) вставить в прорез оси заслонки и противовеса фиксатор и повернуть ось за противовес по часовой стрелке настолько,

чтобы можно было установить на место ограничитель поворота заслонки;

7) установить на место ограничитель поворота заслонки так, чтобы он расположился слева от упорного штифта, и закрепить все детали в этом положении на оси заслонки болтом и гайкой.

Для установки термостата на двигателях M-.20 и ГАЗ-69 необходимо (рис. 140 б):

1) повернуть ось заслонки против часовой стрелки до отказа;

2) вставить внутренний конец термостата в прорез оси заслонки, а наружный его конец завести против часовой стрелки за упорный штифт примерно на 1/3 оборота:

3) надеть на ось заслонки кожух термостата и противовес, совместив прорез на нем с прорезом в оси;

4) вставить в прорез оси заслонки и противовеса фиксатору

5) повернуть ось за противовес по часовой стрелке настолько, чтобы можно было поставить на место ограничитель поворота заслонки;

6) установить на место ограничитель поворота заслонки так, чтобы он расположился под упорным штифтом;

7) закрепить все детали в этом положении на оси заслонки болтом и гайкой.

В процессе работы двигателя внутренняя поверхность впускной трубы покрывается смолистыми отложениями, которые уменьшают ее проходные сечения и тем самым ухудшают наполнение двигателя горючей смесью. Поэтому внутренняя

полость впускных труб должна подвергаться периодической (при среднем ремонте или чаще) очистке.

Удалять смолистые отложения со стенок впускной трубы следует механическим способом— с помощью стального ерша, или путем выжигания их нагреванием трубы до красного каления. Пользоваться для очистки бензином нельзя, так как он совершенно не растворяет смолистые отложения.

Направляющие насадки впускной трубы двигателя ЗИМ-12 с течением времени также засмаливаются, что нарушает нормальное функционирование их. Поэтому в заводской инструкции по уходу за автомобилем ЗИМ рекомендуется проверять их состояние через каждые 12000 км пробега.

Если при этом будут обнаружены отложения то насадки следует разобрать, промыть все их детали в ацетоне, бензоле или скипидаре, тщательно протереть их, удалив при этом следы отложений, и вновь собрать.

Следует иметь в виду, что ацетон, бензол и скипидар — огнеопасны и ядовиты (особенно ацетон). Поэтому при работе с ними необходимо принимать соответствующие меры предосторожности.

При сборке насадков надо обращать внимание на то, чтобы их пластины плотно, прижимались накладками к корпусу и чтобы щуп толщиной 0,2 мм входил между пластиной и накладкой со стороны меньшего основания насадка на глубину 7—11 мм.

С течением времени упругость пластин насадков снижается, что приводит к нарушению плотности прилегания их к корпусу. В этом случае следует заменить пластины новыми. При отсутствии новых пластин, старые пластины для создания необходимой упругости рекомендуется перевернуть обратной стороной, предварительно выгнув их в эту сторону на 0,5 мм.

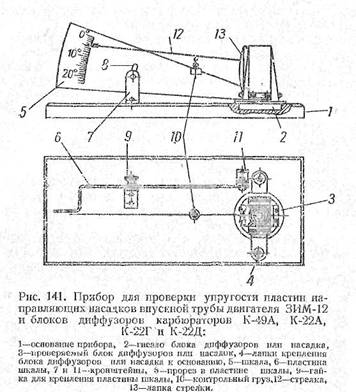

При среднем ремонте двигателя, упругость, пластин направляющих насадков необходимо проверять на специальном приборе (рис. 141), состоящем из основания, на котором в специальном гнезде кренится проверяемый насадок, шкалы, устанавливаемой с помощью двух стоек на основании, и стрелки, которая своей лапкой надевается на конец проверяемой пластины.

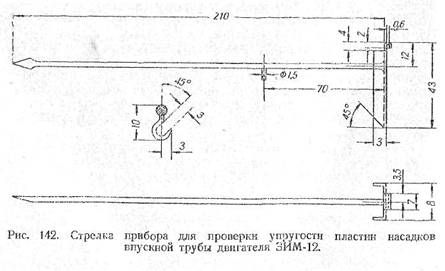

Стрелка (рис. 142) под действием грузика , подвешиваемого К ее крючку, отклоняется от нулевого положения на большую или меньшую величину в зависимости от упругости пластин.

Перед проверкой шкала прибора устанавливается в нулевое положение относительно стрелки без груза, надетой на пластину насадка, и закрепляется в этом положении зажимом.

При суммарном весе стрелки и грузика в 30 г отклонение стрелки должно быть в пределах 10—12°. При воздействии

же на пластину суммарного веса стрелки и грузика в 60 г в течение 30 сек., пластина не должна давать остаточной деформации.