Уход за системой охлаждения состоит: из ежедневной проверки уровня воды в системе охлаждения перед выездом, регулировки натяжения вентиляторных ремней, наблюдения за герметичностью системы и устранения возможных подтеканий в ее соединениях, регулярной смазки подшипника вентилятора в соответствии с картой смазки, периодической промывки всей системы охлаждения и своевременного утепления радиатора и капота двигателя.

Система охлаждения для уменьшения образования накипи должна заполняться мягкой и по возможности дождевой водой. Образование накипи или коррозии на стенках водяных рубашек или в трубках радиатора, даже при тонком слое, сильно сокращает эффективность действия системы охлаждения.

Чтобы уменьшить образование накипи, воду в системе охлаждения следует менять как можно реже.

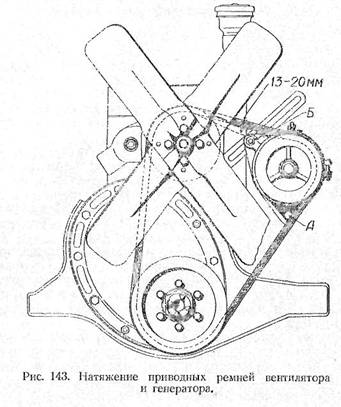

Нормальная работа системы охлаждения обеспечивается соответствующим натяжением приводных ремней вентилятора и генератора. Регулировка натяжения этих ремней (рис. 143) производится путем поворота генератора относительно болтов Л его крепления. Болт Б установочной планки генератора при этом отпускается.

Натяжение ремней должно быть таким, чтобы при нажатии большим пальцем руки на середину ремня, между шкивами вентилятора и генератора, прогиб ремня был в пределах 13—20 мм.

Слишком сильное натяжение ремней приводит к увеличению нагрузки на подшипники валика водяного насоса и генератора, а также вызывает преждевременный износ самих ремней. Слишком слабое натяжение ремней вызывает проскальзывание их на шкивах и повышенный износ. Кроме того, при проскальзывании ремней уменьшаются обороты вентилятора и водяного насоса, а также генератора, что может послужить причиной закипания воды в системе охлаждения и снижения отдачи тока генератором.

Ремни вентилятора нужно оберегать от попадания на них масла, так как оно действует на них разрушающе и может вызвать их пробуксовку. При попадании масла на ремень нужно сейчас же протереть его чистой тряпкой, слегка смоченной в бензине.

Проверять герметичность системы охлаждения и устранять подтекания в ее соединениях рекомендуется на холодном двигателе, потому что при прогретой системе незначительная течь незаметна—вытекающая вода при этом быстро испаряется.

Во время езды нужно следить за показаниями температуры воды по термометру, расположенному на щитке приборов, поддерживая ее в пределах 80—90° С В случае больших и

систематических нарушений температурного режима при исправной работе систем зажигания и питания следует проверить исправность термостата и его прокладок.

Простейшая проверка действия термостата производится на ощупь: при исправном термостате приемный патрубок верхнего бачка радиатора начинает нагреваться не сразу после запуска двигателя, а некоторое время спустя, когда стрелка указателя температуры воды в водяной рубашке двигателя достигнет 50—60° С.

Для более точной проверки термостата нужно вынуть его из выпускного патрубка головки цилиндров и опустить в сосуд с водой, нагретой до температуры 90—100°С ; затем при постепенном охлаждении воды проследить за температурой начала и полного закрытия клапана термостата (см. раздел „Система охлаждения" главы I). Неисправный термостат следует заменить новым.

Как указывалось выше, ржавчина и особенно накипь, отложившиеся на стенках водяных рубашек и в трубках радиатора, сильно сокращают эффективность действия системы

охлаждения, приводя к перегреву двигателя, к потере мощности и к перерасходу горючего и смазки. Поэтому необходимо периодически (два раза в год, при сезонных осмотрах автомобиля) промывать систему охлаждения. Промывку лучше всего производить с помощью специального промывочного пистолета, в котором струя воды эжектируется сжатым воздухом. При отсутствии такого пистолета промывать систему можно сильной струей чистой воды. Желательно при этом, чтобы струя была пульсирующей. Промывка радиатора и двигателя производится раздельно, причем направление струи должно быть обратным направлению движения воды при нормальной работе системы. Для промывки рубашки двигателя необходимо:

а) отсоединить шланги от радиатора к водяному насосу и к выпускному патрубку головки цилиндров;

б) снять патрубок головки цилиндров, вынуть из него термостат и, заглушив пробкой перепускное отверстие в головке, установить патрубок на место;

в) отсоединить котел пускового подогревателя от двигателя и заглушить отверстия присоединения его к головке и блоку (только на двигателях ГАЗ-51 и ГАЗ-69);

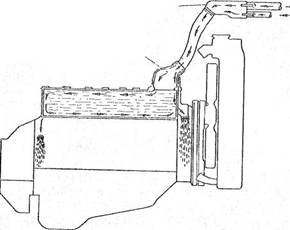

г) произвести промывку рубашки через выпускной патрубок головки цилиндров, как показано на рис. 144. Промывать рубашку надо до тех пор, пока выходящая из водяного насоса вода не будет совершенно чистой.

Пользоваться при указанной промывке водяной рубашки щелочными растворами нельзя, так как они сильно разъедают алюминиевый сплав головки.

При капитальном ремонте двигателя очищать водяную рубашку головки и блока от накипи надо раздельно, химическим способом. Для этого из головки вывертываются свечи, датчик температуры воды, все стальные пробки, заглушки и штуцеры, снимается выпускной патрубок с термостатом. Затем головка на 2 часа погружается в 5-процеитный раствор азотной кислоты с нормальной комнатной температурой. По истечении указанного срока головка извлекается из раствора и несколько раз промывается в чистой воде.

В блок цилиндров заливается 10-процентный раствор каустической соды (NaH ), подогретый до 60—90°С.

После 10—12 часов раствор выливается из блока, и полость его водяной рубашки несколько раз промывается чистой водой.

На ремонтных заводах промывку водяной рубашки блоков рекомендуется производить в специальных камерах, оборудованных рольгангами и центробежным насосом. Блок устанавливается на рольганг и через него при помощи шланга прокачивается 10-процентный раствор каустической соды, нагретый до 60-90С. Шланг присоединяется в блоках двигателей ГАЗ-51 и ГАЗ-69

к штуцеру котла пускового подогревателя, а в блоках двигателей М-20 и ЗИМ-12—к специальному штуцеру (такому же, как для присоединения котла пускового подогревателя на двигателях ГАЗ-51 и ГАЗ-69), ввертываемому в них вместо переходного штуцера сливного краника водяной рубашки цилиндров. Очищенная таким способом водяная рубашка промывается горячей водой, подаваемой также по шлангу от насоса.

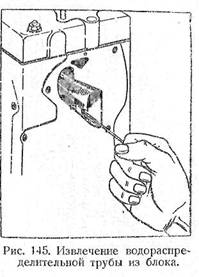

При каждой промывке водяной рубашкой необходимо тщательно очищать полость водораспределительной трубы блока цилиндров от ржавчины, кусочков припоя, попавших в нее из радиатора, обломков стержневой проволоки и пр. Очистку следует производить длинными проволочными крючками, сияв предварительно водяной насос. Если труба не поддается очистке непосредственно в блоке, то ее надо вынуть из него с помощью проволочного крючка (рис. 145), прочистить и вновь поставить на место так, чтобы ее щелевидные отверстия были обращены в сторону клапанов.

Сильно проржавевшие и начавшие разрушаться трубы необходимо заменять новыми.

Работать без водораспределительной трубы нельзя, так как это приводит, с одной стороны, к перегреву выпускных клапанов, а с другой— к переохлаждению первого цилиндра со всеми вытекающими из этого последствиями: прогоранию и короблению клапанов и повышенному износу первого цилиндра.

Особенно тщательно надо следить за состоянием водораспределительных труб на двигателях, выпущенных до второй половины 1953 года, так как на них устанавливались трубы

из освинцованной жести. Эти трубы в результате сильной коррозии (ржавления) сравнительно быстро разрушаются и при ремонте двигателей их, как правило, надо заменять новыми.

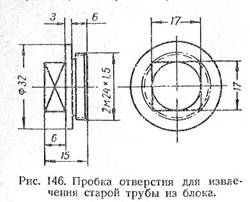

Извлечение (целиком или частями) таких проржавевших и начавших разрушаться труб из блоков двигателей ГАЗ-51 и ЗИМ-12 указанным на рис. 145 способом, из-за значительной длины их, представляет известные трудности и не всегда может быть осуществлено. В таких случаях рекомендуется просверлить в задней стенке блока (на расстоянии 58 мм от его верхней плоскости и 68 мм от плоскости

крепления газопровода) отверстие диаметром 22,3 мм, вытолкнуть через него старую трубу и очистить водяную рубашку от ее остатков.

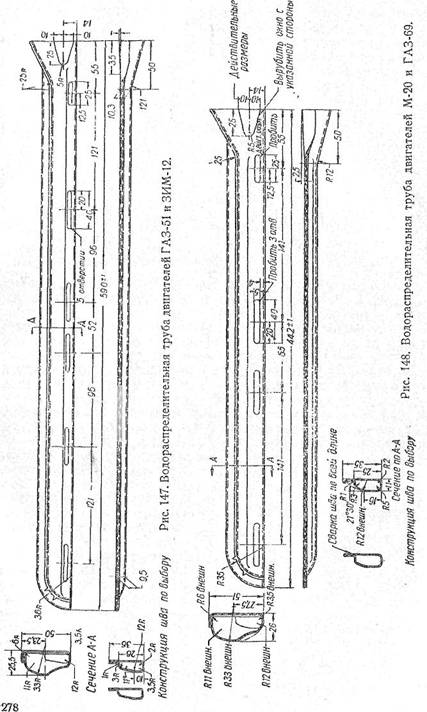

Затем нарезать в отверстии резьбу 2M24х1,5 и поставить в него на сурике чугунную пробку, изображенную на рис. 146. Новые водораспределительные трубы, при отсутствии готовых, могут быть выполнены из оцинкованной, освинцованной или луженой жести толщиной в 0,5—0,8 мм по чертежам, приведенным на рис. 147 и 148.

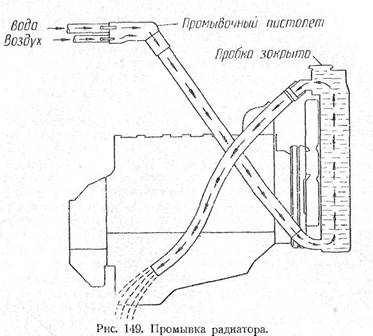

Для промывки радиатора необходимо закрыть его пробку и, присоединив к верхнему патрубку шланг для слива воды, производить промывку через нижний патрубок (рис. 149).

Перед промывкой радиатора надо убедиться в том, что он не засорен, так как в случае его засорения сильная струя воды может вызвать повреждение радиатора.

Для удаления значительных отложений накипи, в радиатор заливают 2-3-процентный раствор каустической соды и выдерживают его в нем 8—10 часов. После указанного срока

раствор сливают, а радиатор промывают указанным выше способом или многократной заливкой и сливом горячей и холодной воды, чтобы полностью удалить из него остатки раствора. Котел пускового подогревателя промывается отдельно, аналогично промывке радиатора, через нижний патрубок.

Утепление системы охлаждения зимой и применение жидкости с низкой температурой замерзания

Из-за наличия в системе охлаждения термостата, быстрый прогрев радиатора после запуска двигателя невозможен, так как клапан термостата в первое время работы двигателя закрыт и охлаждающая жидкость циркулирует только внутри двигателя. Поэтому при стоянке автомобиля на морозе, времени, в которое прогревается двигатель до начала открытия клапана и начала пропуска теплой воды в радиатор, вполне достаточно для замораживания его и полного прекращения циркуляции воды.

В связи с этим, для сохранения тепла при стоянке автомобиля и для предупреждения замораживания радиатора, необходимо осенью с наступлением холодной погоды и зимой применять теплый чехол на капот и облицовку радиатора.

В зимнее время, в целях повышения надежности работы двигателя и предохранения системы охлаждения от замерзания,

рекомендуется пользоваться также специальными смесями с низкой температурой замерзания (антифризами). Применение этих смесей устраняет необходимость слива воды из системы охлаждения при хранении автомобиля в холодном помещении или на улице при температурах ниже нуля.

В качестве таких смесей следует применять водные растворы этиленгликоля.

Использовать для этой цели спиртовые растворы не рекомендуется, так как они имеют температуру кипения ниже 100С и при незначительных перегревах двигателя спирт из них быстро испаряется, что приводит к уменьшению концентрации смеси и повышению температуры ее замерзания; при этом создается опасность замораживания системы охлаждения.

Смеси же на этиленгликолевой основе, в отличие от спиртовых, устойчивы в работе, потому что имеют температуру кипения выше 100°С , а сам этиленгликоль при работе не испаряется. При эксплуатации этих смесей происходит испарение воды, а не этиленгликоля, поэтому при естественной убыли жидкости в системе охлаждения необходимо доливать в нее только чистую воду до получения требуемого состава.

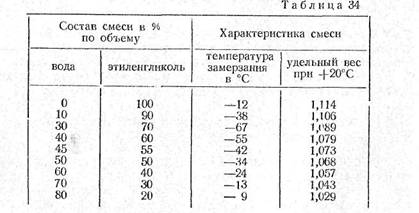

Характеристика некоторых этиленгликолевых смесей приведена в табл. 34.

Стандартная этиленгликолевая смесь марки „40" (ГОСТ 159-52) представляет собой слабо мутную жидкость, желтоватого цвета, состоящую из 55% технического этиленгликоля и 45% воды. Температура замерзания ее не выше —40°С , а удельный вес при температуре +20С равен 1,068—1,073.

Этиленгликолевые смеси безопасны для кожных покровов и органов дыхания, однако в случае попадания в желудочно-кишечный тракт вызывают тяжелое отравление, обычно со смертельным исходом. Поэтому обращаться с ними надо как с сильно ядовитыми веществами. Переливание их при помощи

шланга путем засасывания ртом категорически запрещается. В пожарном отношении этиленгликолевые смеси безопасны.

Перед заливкой в систему охлаждения этиленгликолевой 1 смеси, необходимо тщательно промыть систему и проверить ее герметичность, так как эти смеси склонны к просачиванию через соединения, герметичные для воды. В случае необходимости, должна быть произведена подтяжка хомутиков шлангов и гаек головки блока цилиндров для уплотнения прокладки.

Заливать смесь нужно из чистой посуды, вымытой в горячей воде. Следует иметь в виду, что попадание в смесь даже незначительных количеств нефтяных продуктов (бензин, керосин, масло и пр.) снижает теплопроводность смеси и приводит к вспениванию ее (жидкость приобретает серый оттенок вследствие образования эмульсии). Если после нескольких часов работы двигателя будет обнаружено сильное помутнение жидкости из-за образования эмульсии, то ее необходимо слить, а систему охлаждения вновь тщательно промыть для удаления. и меющихся в ней загрязнений и затем залить свежей смесью. Контроль за мутностью этиленгликолевой смеси должен производиться систематически.

Заливать этилепгликолевую смесь в систему охлаждения, вследств ие ее о тносительно большого расширения при нагревании, следует на 1 л меньше, чем воды (см. раздел „Система охлаждения" главы I), иначе часть смеси во время работы-двигателя будет неизбежно выброшена наружу из-за переполнения системы.

Проверка состава этиленгликолевых смесей производится специальным гидрометром НИИ ГСМ ВС, который имеет две шкалы, показывающие объемное содержание этиленгликоля в процентах в интервале 20—100% и температуру замерзания смеси в пределах от—8°С до—67°С. Состав смеси может определяться также обычным ареометром.

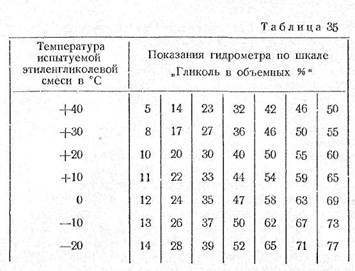

Проверка в обоих случаях должна проводиться при стандартной температуре +20°С , иначе для определения истинного состава смеси в полученные замером величины надо вносить температурную поправку. При пользовании ареометром поправка составляет 0,0006 на 1°С разницы в температурах, при-которой производилось измерение и стандартной (+20°C).. При этом поправка прибавляется к замеренному удельному весу, если температура выше +20 C, или вычитается из него, если температура ниже +20°С. При пользовании гидрометром температурная поправка берется по таблице 35.

Для определения по этой таблице истинного содержания этиленгликоля в смеси, находят по горизонтальной строке против температуры испытываемой смеси (или ближайшей к ней) цифру, соответствующую показанию гидрометра. Затем в вертикальном столбце, в котором располагается эта цифра,

находят содержание этиленгликоля, соответствующее +20°C. Найденная таким образом цифра и будет выражать истинный процент содержания этиленгликоля в проверяемой смеси.