Двигатели, поступающие на разборку, должны быть тщательно очищены снаружи от грязи. Разборку двигателей, так же как и сборку их, рекомендуется производить на поворотном стенде: это значительно облегчит труд, сократит время и повысит качество ремонта.

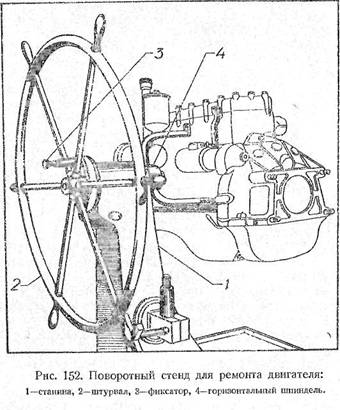

На рис. 152 изображен поворотный стенд с установленным на нем двигателем.

В массивной станине 1 помещается горизонтальный шпиндель 4 с закрепленными на его концах тремя лапами для крепления двигателя и штурвалом 2, с помощью которого производится поворот шпинделя. Фиксатор 3 дает возможность устанавливать двигатель в четырех положениях, соответствующих повороту шпинделя на 90° и обеспечивающих свободный и удобный доступ ко всем деталям двигателя при их монтаже и демонтаже.

Лапы поворотного шпинделя крепятся к блоку цилиндров двигателя пятью (на двигателях ГАЗ-51 и ЗИМ-12) или четырьмя (на двигателях М-20 и ГАЗ-69) болтами в следующих местах:

1) внизу, в передней части блока, к двум резьбовым отверстиям крепления кронштейна генератора (на двигателях ГАЗ-51 и ЗИМ-12) или к одному специально предназначенному для этого отверстию в приливе фланца крепления масляного картера (на двигателях М-20 и ГАЗ-6Э);

2) внизу, в задней части блока, к двум резьбовым отверстиям крепления кронштейна продольной тяги подвески двигателя (на двигателях ГАЗ-51 и М-20), крепления кронштейна-распорки нижней части картера сцепления (на двигателе ЗИМ-12) или специальным отверстием в приливах фланца крепления масляного картера (на двигателе ГАЗ-69);

3) вверху, в средней части блока, к одному резьбовому отверстию.

Разборка и сборка двигателей должна производиться специальным инструментом (гаечные ключи, съемники) соответствующего размера и конструкции. Рабочая поверхность инструмента должна находиться в хорошем состоянии.

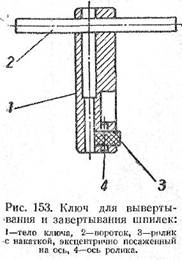

Применение неразмерных ключей и отверток, всякого рода ломиков, выколоток, кувалд и т. п., вместо съемников, приводит к порче не только нормалей (болтов и гаек), но и ответственных деталей двигателей. Если по условиям сборки или разборки та или иная операция должна выполняться ударами молотка по обработанным поверхностям, необходимо применять оправки и молотки из цветных металлов. Для вывертывания и завертывания шпилек следует пользоваться специальным ключом, изображенным на рис. 153. При индивидуальном методе ремонты особое внимание при разборке двигателей должно обращаться на обеспечение возможности последующей постановки (после мойки и контроля) приработавшихся деталей на свои прежние места.

Надо помнить, что такие детали, как поршни, поршневые кольца, шатуны, поршневые пальцы, вкладыши, клапаны и толкатели на работавшем двигателе перестают быть взаимозаменяемыми.

Поскольку до мойки и контроля нет уверенности в необходимости замены указанных деталей новыми, чих следует при снятии с двигателя маркировать соответствующим образом (кернением , прикреплением бирок и т. д.) или лучше укладывать в специальную тару с занумерованными ячейками. В этой таре детали должны поступать на мойку и далее на контроль с целью определения пригодности их к дальнейшей работе.

При обезличенном ремонте двигателей надо следить за тем, чтобы крышки шатунов не раскомплектовывались бы с самими шатунами, крышки коренных подшипников с одного двигателя не ставились бы на другой двигатель, а крышки средних коренных подшипников не менялись бы местами в пределах одного блока, так как указанные детали обрабатываются совместно с шатунами или блоками и поэтому невзаимозаменяемые. С этой целью шатуны и их крышки при сборке на заводе клеймятся (на бобышках под болты) порядковым номером шатунной шейки, на которой они работают, а крышки средних коренных подшипников— по рядковым номером коренной шейки или буквами, выбиваемыми на торце крышки и на нижней плоскости блока вблизи замка крышки.

Весьма желательно при поступлении двигателя в первый капитальный ремонт выбивать на всех крышках коренных подшипников номер двигателя с тем, чтобы в дальнейшем исключить возможность перестановки их с одного двигателя на другой.

Нельзя раскомплектовывать также коленчатый вал с маховиком и сцеплением, или с гидромуфтой, так как этот узел подвергается на заводе балансировке в собранном виде.

Чтобы не нарушать приработки пары распределительных шестерен, их также не следует разъединять друг от друга:

Надо иметь в виду, что эта пара шестерен очень тщательно подбирается на заводе по шуму.

После разборки двигателя все его детали должны быть тщательно обезжирены и очищены от нагара и смолистых отложений. Наиболее простым способом очистки деталей является ручная мойка их керосином или бензином в небольших ваннах (противнях) волосяными щетками. Однако этот метод малопроизводителен, требует большого расхода керосина или бензина и поэтому может применяться лишь в небольших мастерских.

В крупных ремонтных предприятиях с большим объемом работ детали следует очищать в водных растворах щелочи (каустическая сода), подогретых до температуры 70—90° с обязательной последующей промывкой их в чистой горячей воде. При этом детали вывариваются в ваннах, снабженных паровым или электрическим подогревом, промываются в специальных моечных машинах или брандспойтом вручную в специальных ваннах.

Следует иметь в виду, что керосин совершенно не растворяет нагар, а бензин и применяемый обычно для промывки 10-процентный раствор каустической соды (NaH ) лишь разрыхляют, но. н е удаляют его: удаление нагара требует при этом последующей механической очистки (металлическими щетками, скребками).

Время пребывания деталей в моющей среде должно составлять (примерно):

в 10-процентиом растворе каустической соды

при температуре 80С 10—15 мин.

в бензине 15—20 мин

в керосине 25—30 мин

Промывать алюминиевые детали (головка цилиндров, поршни и др.) в щелочных растворах нельзя, так как эти растворы разъедают алюминий.

Для очистки деталей от нагара рекомендуются следующие растворы:

для алюминиевых деталей—сода 18,5 г

мыло (зеленое) 10,0 г

жидкое стекло 8,5 г

вода 1 л

для стальных деталей—каустическая сода (NaH ) 25,0 г сода 33,0 г

мыло (зеленое) 8,5 г

жидкое стекло 1,5 г

вода 1л.

Зеленое мыло в указанных растворах можно заменять просты м (хозяйственным).

Процесс очистки в обоих растворах состоит в тем , что детали погружают в них на 2—3 часа (в зависимости от степени загрязнения), после чего их промывают в горячей воде

и просушивают. Температура растворов и промывочной воды должна быть в пределах 80—90°С. Оставшийся после промывки в растворах нагар удаляют перед промывкой в горячей воде кистью или щеткой. Для просушивания рекомендуется продувать детали теплым воздухом.

Каустическая сода (NaH ), входящая в состав моечных растворов, разъедает кожу и материал, поэтому работать с ними надо в резиновых перчатках и прорезиненных фартуках.

Помещение или участок, на котором производится очистка деталей, особенно керосином или бензином, должно быть оборудовано хорошей вытяжной вентиляцией. Очистка водяных рубашек блока и головки от накипи производится, как указано в разделе „Уход за системой охлаждения и ремонт ее. д еталей" главы III.

Весь обтирочный материал, применяемый при промывке деталей, должен быть чистым, сухим и не содержать в себе пыли и особенно песка.

Собирая двигатель, необходимо помнить о следующем:

1. Все детали перед сборкой, помимо промывки, рекомендуется продувать сжатым воздухом. Все трущиеся поверхности непосредственно перед сборкой должны быть смазаны маслом.

2. При индивидуальном методе ремонта должна быть обеспечена постановка приработавшихся деталей на их места: перестановка таких деталей с одного двигателя на другой или в одном двигателе с одного места на другое не допускается. Указанная комплектность приработавшихся деталей должка сохраняться лишь постольку, поскольку одна из сопряженных деталей не заменяется ремонтной или не обрабатывается на ремонтный размер.

3. Все резьбовые детали (шпильки, штуцеры, пробки), если они в процессе ремонта заменяются новыми или вывертываются по каким-либо причинам, должны ставиться на место на сурике или белилах, разведенных на натуральной олифе. Все неразъемные соединения (заглушки блока цилиндров, маслоналивной патрубок, трубка указателя уровня масла) должны ставиться на неразбавленном нитролаке. Все пробковые и паранитовые уплотнительные прокладки (кроме прокладок головки цилиндров и крышки масляного насоса) надо ставить на специальные герметизирующие незасыхающие пасты.

4. Все шплинты и шплинтовая проволока, а также потерявшие эластичность (осевшие) пружинные шайбы и поврежденные прокладки должны быть обязательно заменены новыми, отвечающими техническим условиям.

Пробковые прокладки, не имеющие повреждений, перед повторным применением должны быть распарены в горячей воде и просушены.

5. Заусенцы и забоины на деталях должны быть тщательно зачищены.

6. К постановке на двигатель не допускаются: детали, имеющие на резьбе более двух забитых или сорванных ниток; болты и шпильки с вытянутой резьбой; гайки и болты с износом граней более 0,5 мм (от номинального размера). Резьба с допустимыми повреждениями подлежит прогонке резьбонарезным инструментом.

Длина выступающей из гаек части болтов или шпилек должна быть в пределах от одной до трех ниток.

7. Для предотвращения отвертывания болтов и гаек в соответствующих местах должны быть поставлены предусмотренные конструкцией шплинты (гайки болтов шатуна и маховика), вязальная проволока (болты коренных подшипников, гайки крепления гидромуфты) и пружинные или специальные шайбы.

Надо следить за тем, чтобы шплинты болтов шатуна и маховика не имели слабины (качки) в предназначенных для них отверстиях.

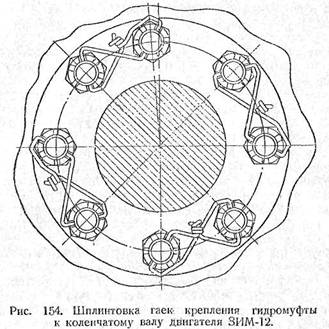

На рис. 154 показана шплинтовка гаек крепления гидромуфты к коленчатому валу двигателя ЗИМ-12.

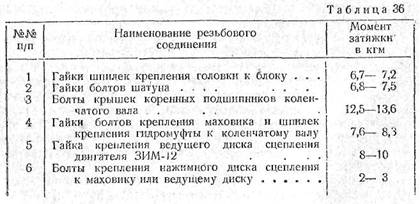

8. Окончательно затягивать болты и гайки, указанные в табл. 36, следует ключом с контролированным моментом, так как при этом исключается возможность деформации ответственных деталей, а следовательно не нарушается точность размеров и правильность геометрических форм, достигнутые при механической обработке (цилиндры, постели вкладышей); значительно повышается выносливость резьбового соединения и совершенно исключается вероятность надрыва резьбы в процессе затяжки.

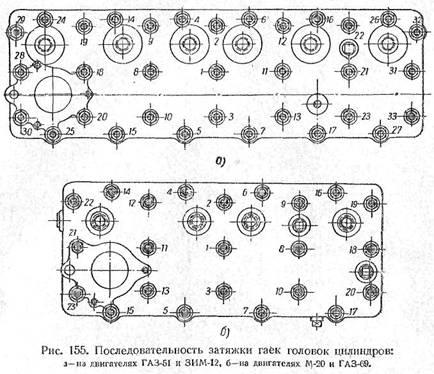

Затяжку, а также и подтяжку гаек головки цилиндров следует производить обязательно на холодном двигателе в

последовательности, указанной на рис. 155, в два приема; сначала предварительно, а затем окончательно.

Затяжка (или подтяжка) гаек головки цилиндров на горячем двигателе не приведет к цели, так как коэффициент линейного расширения алюминиевой головки значительно больше, чем коэффициент расширения стальных шпилек. Поэтому затяжка, сделанная на горячем двигателе, посла его остывания окажется совершенно недостаточной.

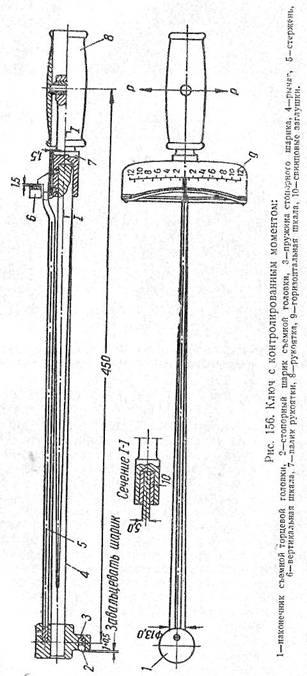

Величинами моментов затяжки, приведенными в табл. 36, следует пользоваться при изготовлении ключей с контролированным моментом, одна из конструкций которых показана на рис. 156.

Работа этого ключа основана на том, что при затяжке болта или гайки от усилия, прилагаемого к его рукоятке 8, происходит изгиб (в пределах упругой деформации) рычага 4, в то время как стержень б со стрелкой на конце остается при этом неподвижным. Величина затяжки, пропорциональная изгибу рычага 4, определяется по шкале, которая закреплена на его конце (у рукоятки) и перемещается вместе с ним.

Рычаг 4 изготовляется из стали марки 65Г и подвергается закалке с отпуском до твердости равной 44—48 единицам по Роквеллу , шкала С. Сечение его плавно изменяется от круглого (у наконечника) к плоскому (у рукоятки). Диаметр рычага и толщина его плоского конца подбираются так, чтобы он при максимальном усилии затяжки, на которое рассчитан ключ, не имел бы остаточной деформации.

Тарировка шкалы производится путем приложения к рукоятке ключа (на плече длиной 450 мм) силы в 2,225 кг на каждый килограммометр момента затяжки. Указанные на рисунке размеры сечения рычага рассчитаны на передачу максимального крутящего момента в 12 кгм .

При отсутствии ключей с контролированным моментом затяжку резьбовых соединений следует производить ключами, имеющимися в комплекте шоферского инструмента, или нормальными гаечными ключами (без увеличения их плеча). Во избежание срыва резьбы затяжка должна производиться без рывков, усилием одной руки.