Регулировка карбюратора оказывает большое влияние на расходы горючего, равномерность работы двигателя, его приемистость и износы отдельных деталей.

В карбюраторах регулируются и проверяются: обороты холостого хода, уровень топлива в поплавковой камере, пропускная способность (калибровка) жиклеров, состояние и работа основных механизмов. Кроме того, в карбюраторах К-49А и К-22Г (двигатель ГАЗ-51), К-22А (двигатель М-20) и К-22Д (двигатель ГАЗ-69) устанавливается еще положение регулировочной иглы главного жиклера, а в карбюраторах К-49А и К-22Г проверяется регулировка ограничителя числа оборотов.

Регулировка оборотов холостого хода производится на прогретом двигателе с правильно установленным зажиганием и нормальными зазорами между клапанами и толкателями, а также между электродами свечей и контактами прерывателя.

Перед началом регулировки необходимо убедиться в отсутствии прососа воздуха во всасывающую трубу через неплотности прокладок, системы вакуумного привода стеклоочистителя, вентиляции картера и т. п., так как даже при незначительном прососе воздуха во всасывающую трубу удовлетворительной регулировки получить нельзя. Необходимо иметь в виду, что при застревании клапана вентиляции картера (на двигателе ГАЗ-51) в открытом положении двигатель вообще не может работать на оборотах холостого хода.

Регулировка холостого хода осуществляется двумя винтами: винтом, регулирующим доступ воздуха в канал холостого хода и обеспечивающим необходимое качество смеси, и упорным винтом на рычаге дроссельной заслонки, регулирующим открытие дросселя и обеспечивающим необходимое количество смеси.

При завертывании винта, регулирующего доступ воздуха в канал холостого хода, смесь обедняется; при отвертывании — обогащается. При завертывании упорного винта, расположенного на рычаге дроссельной заслонки, последняя открывается и число оборотов коленчатого вала увеличивается; при отвертывании его — дроссельная заслонка закрывается и число оборотов уменьшается.

Рекомендуется следующий порядок регулировки оборотов холостого хода:

а) завернуть упорный винт на рычаге дроссельной заслонки на 1,5—2 оборота, а винт, регулирующий доступ воздуха в канал холостого хода, отвернуть на 1,5—2 оборота;

б) отвертывая упорный винт на рычаге дроссельной заслонки, установить наименьшее устойчивое число оборотов двигателя на холостом ходу;

в) завертывая винт, регулирующий доступ воздуха в канал холостого хода, обеднять смесь до тех пор, пока двигатель не станет давать перебои. Затем отвернуть этот винт до получения устойчивой и плавной работы двигателя;

г) попытаться вновь уменьшить число оборотов холостого хода, отвертывая понемногу упорный винт дроссельной заслонки и вновь произвести обеднение состава смеси, завертывая винт, регулирующий доступ воздуха в канал холостого хода, как указано выше;

д ) проверить регулировку, нажав на педаль акселератора, и сразу отпустить ее. Если двигатель глохнет, то следует немного увеличить обороты холостого хода, завернув несколько упорный винт дроссельной заслонки.

При регулировке оборотов холостого хода на двигателе ЗИМ-12 следует учитывать, что карбюратор К-21—сдвоенный и что качество смеси в каждой его секции регулируется независимо друг от друга отдельными винтами. Количество же смеси и, следовательно, число оборотов коленчатого вала двигателя, определяемое величиной открытия дроссельных заслонок, регулируется для обеих секций карбюратора одновременно одним упорным винтом, расположенным на рычаге общей оси дроссельных заслонок.

Таким образом, обороты холостого хода регулируются здесь тремя винтами. Регулировку следует производить следующим образом:

а) завернуть винт рычага дроссельных заслонок на 1,5— 2 оборота и отвернуть винты качества смеси на 2,5 оборота;

б) установить наименьшее устойчивое число оборотов двигателя на холостом ходу, как указывалось выше;

в) начать обеднять смесь одним из винтов качества смеси, завертывая этот винт при каждой пробе на 0,25 оборота до тех пор, пока двигатель не начнет работать с явными перебоями из-за излишнего обеднения смеси в трех цилиндрах. После этого обогатить смесь в этих цилиндрах, отвернув винт на 0,5 оборота. Проделать то же самое со вторым винтом, регулирующим качество смеси в других трех цилиндрах;

г) отрегулировав таким образом качество смеси, следует попытаться уменьшить число оборотов холостого хода, отвертывая понемногу упорный винт дроссельных заслонок. После этого снова попробовать обеднить состав смеси обоими винтами качества смеси поочередно в каждой секции, как указано выше.

Обычно после двух попыток удается найти правильное положение для всех трех регулировочных винтов.

Не следует устанавливать слишком малые обороты холостого хода, особенно на отремонтированных двигателях до окончания их обкатки. На обкатанных двигателях они должны колебаться в пределах 400 — 500 об /мин.

Правильная регулировка оборотов холостого хода, помимо снижения расходов топлива, обеспечивает еще надежный пуск холодного двигателя, предохраняет свечи от закапчивания и от перебоев в зажигании.

Уровень топлива в поплавковой камере должен располагаться ниже плоскости разъема корпуса карбюратора на величину, указанную в табл. 39.

Проверить уровень бензина в поплавковой камере и герметичность клапана подачи топлива можно на полностью собранном карбюраторе, установленном на двигатель, как показано на рис. 162.

Для этого необходимо:

а) вывернуть регулировочную иглу главного жиклера вместе с накидной гайкой и сальником (на карбюраторах К-49А, К-22А, К-22Г и К-22Д) или пробку главного жиклера (на карбюраторе К-21);

б) слить топливо из поплавковой камеры;

в) к корпусу регулировочной иглы на карбюраторах К-49А, К-22А, К-22Г и К-22Д или к штуцеру, ввернутому вместо пробки главного жиклера на карбюраторе К-21, присоединить с помощью резинового шланга стеклянную трубку с внутренним диаметром не менее 9 мм;

г) пользуясь рычагом ручной подкачки бензинового насоса, заполнить поплавковую камеру топливом;

д ) замерить уровень топлива по нижней линии мениска в стеклянной трубке.

При исправных поплавке и клапане подачи горючего уровень топлива в стеклянной трубке должен находиться в указанных выше пределах и не должен повышаться при работе рычагом ручной подкачки бензинового насоса в течение 5 минут.

Если уровень окажется выше или ниже установленной величины, необходимо снять крышку поплавковой камеры и отрегулировать его подгибанием специального язычка, на который опирается игла клапана подачи топлива. В карбюраторах К-49А, К-22А, К-22Г и К-22Д этот язычок расположен на оси поплавка; в карбюраторе К-21— на кулисе.

В карбюраторе К-21 регулировать уровень топлива при небольших отклонениях его от нормального рекомендуется изменением толщины прокладки под корпусом клапана подачи топлива. При нормальном уровне бензина поплавки карбюраторов К-49А, К-22А и К-22Г должны занимать при закрытом их весом клапане подачи топлива указанное на рис. 163 положение относительно плоскости разъема крышки.

В тех случаях, когда уровень топлива вообще не держится и карбюратор „переливает", необходимо, убедившись предварительно в том, что поплавок не задевает за стенки поплавковой камеры и свободно вращается на своей оси, снять его и проверить на герметичность, вес и отсутствие вмятин на нем, а также убедиться в герметичности игольчатого клапана подачи топлива и в отсутствии его засорения.

Герметичность поплавка определяется погружением его в горячую воду с температурой не ниже 80°С. В случае отсутствия герметичности из поплавка будут выходить пузырьки воздуха. Заметив при этом место выхода пузырьков, необходимо выдержать поплавок в горячей воде до полного испарения и выхода наружу попавшего в него топлива и затем пропаять дефектное место оловом. Пайку надо производить очень аккуратно, остерегаясь напайки на поплавок лишнего

олова, которое утяжелит поплавок и приведет к повышению уровня бензина в поплавковой камере.

Вес поплавка в сборе должен находиться в следующих пределах:

для карбюраторов К-22Г и К-22Д 26—27 г

К-22А 25-26 г

К-49А 11,3—12,3 г

К-21 10,8—11,8 г (каждого)

Легкость качаний поплавка на своей оси и отсутствие задеваний его за стенки поплавковой камеры проверяется обычно на слух при опрокидываниях подсобных крышки и корпуса поплавковой камеры. Если поплавок свободно вращается на своей оси и не задевает за стенки камеры, то при резком перевертывании карбюратора из опрокинутого состояния в рабочее, колебания поплавка на оси прослушиваются четко; в противном случае колебания поплавка или вообще не прослушиваются или прослушивается задевание его за стенку камеры.

Одновременно с проверкой легкости качания поплавка на оси необходимо проверять величину хода иглы клапана подачи топлива, которая не должна быть менее 2 мм.

Герметичность игольчатого клапана подачи топлива проверяется под напором столба керосина высотой 1,5 м; при этом клапан не должен подтекать. При отсутствии герметичности иглу клапана следует притереть к седлу в корпусе, заменив ее новой в случае значительной выработки рабочей поверхности, или заменить новым весь клапан.

Пропускная способность (калибровка) жиклеров оказывает большое влияние на состав горючей смеси. Отклонения от установленной заводом пропускной способности или величины калиброванных диаметров жиклеров в ту или иную сторону ухудшают работу двигателя, приводя к увеличению расхода топлива, а при обеднении смеси (в случае уменьшения проходных сечений жиклеров) — к резкому ухудшению ездовых качеств и приемистости автомобиля.

Пропускная способность жиклеров измеряется количеством протекающей через них за 1 мин. воды при температуре 20°С под напором водяного столба в 1 м.

Принятая в настоящее время пропускная способность и величина калиброванных диаметров жиклеров приведены в табл. 40.

С течением времени проходные сечения жиклеров изменяются: незначительно увеличиваются или, в случае применения низкосортного бензина, а также при работе двигателя с большим пропуском газов через поршневые кольца,— уменьшаются из-за образования внутри калиброванных отверстий налета смол.

Изменение проходных сечений жиклеров приводит к нарушению регулировки карбюратора. Поэтому каждый раз при ремонте двигателя, а также периодически во время эксплуатации необходимо производить проверку пропускной способности жиклеров.

Направление проливки жиклеров при проверке должно совпадать с направлением движения бензина при работе жиклера в карбюраторе! Исключение составляют лишь дополнительные жиклеры карбюраторов К-49А, К-22А, К-22Г, К-22Д и жиклер пневматического экономайзера карбюратора К-21, проливка которых осуществляется в обратном направлении.

Перед проливкой жиклеры должны быть тщательно очищены от смолистых отложений, обезжирены и продуты сжатым воздухом. Для удаления смолистых отложений можно пользоваться ацетоном, бензолом, скипидаром или керосином и заостренной деревянной палочкой. Нельзя пользоваться для прочистки жиклеров проволокой, так как это неизбежно приведет к нарушению размеров калиброванных отверстий. Вывертывать и завертывать жиклеры на место надо правильно заточенной отверткой, соответствующего размера.

Для получения правильных и сравнимых показаний проливку жиклеров следует производить по методике, принятой на заводе. По этой методике жиклеры карбюраторов К-49А, К-22А, К-22Г и К-22Д проливаются следующим образом:

а) Главный жиклер (рис. 164 а). Направление проливки прямое, в соответствии с направлением струи в карбюраторе. Для проверки блок жиклеров ввертывается в наконечник до упора плоскости со шлицем под отвертку в резиновую прокладку , прикрывающую дополнительный жиклер. Цилиндрическая часть блока с боковыми отверстиями должна при этом находиться вне наконечника. Отсчет высоты водяного столба производится от торца блока со шлицем под отвертку. При проливке необходимо обращать внимание на отсутствие пузырьков воздуха в подводящей воду системе.

б) Дополнительный жиклер (рис. 164 б). Направление проливки обратное относительно направления струи в карбюраторе. Проливка производится в том же наконечнике, что и проливка главного жиклера, но при этом резиновая прокладка заменяется на резиновую шайбу, обеспечивающую доступ воды к каналу дополнительного жиклера. Канал главного жиклера при этом должен быть закрыт деревянной заглушкой. Отсчет высоты водяного столба производится от торца блока со шлицем под отвертку.

в) Жиклер холостого хода (рис. 164 в). Направление пролнвки , в соответствии с направлением струи в карбюраторе,— от конца жиклера к боковым отверстиям. Жиклер крепится в наконечнике, в который он ввертывается до упора в резиновую шайбу; при этом боковые отверстия должны находиться вне приспособления, для обеспечения выхода воды. Отсчет высоты водяного столба производится от опорной поверхности шестигранной головки.

г) Жиклер мощности экономайзера карбюратора К-49А (рис. 165). Направление проливки прямое, в соответствии с направлением струи в карбюраторе. Проливка производится с полностью собранным клапаном экономайзера. Жиклер с клапаном располагается при этом таким образом, чтобы струя вытекала вертикально вниз (клапан расположен горизонтально); выступающий же конец клапана должен находиться на одном уровне с поверхностью корпуса. Отсчет уровня производится от оси клапана. Необходимо обращать внимание на отсутствие торможения струи шлицевыми прорезями. Наряду с проливной жиклера необходимо каждый раз проверять герметичность клапана экономайзера. При испытании давлением столба воды в 1,2 м допускается пропуск не более 4 капель в минуту. Давление должно действовать против пружиы клапана. Герметичность клапана экономайзера должна проверяться также и в карбюраторах К-22А К-22Г и К-22Д.

Жиклеры карбюратора К-21 проливаются следующим образом:

а) главный жиклер и жиклер механического экономайзера — в направлении струи в карбюраторе, Высота водяного столба отсчитывается от опорной поверхности круглой головки жиклера (со шлицем под отвертку);

б) жиклер пневматического экономайзера — по схеме проливки жиклеров холостого хода карбюратора К-49А, К-22А, К-22Г и К-22Д (см. рис. 161 в).

Состояние и работа основных механизмов. Если карбюратор подвергался полной разборке, то перед сборкой необходимо тщательно промыть все его детали в керосине, а каналы в корпусе продуть сжатым воздухом.

Отверстия системы холостого хода и привода вакуум-регулятора распределителя (в смесительных камерах), а также в мостиках (карбюратор К-21), точно так же, как и жиклеры, не подвергающиеся проливке , прочистить, кроме того, заостренными деревянными палочками. Для удаления смолистых отложений можно пользоваться ацетоном, бензолом или скипидаром, соблюдая при этом все необходимые при работе с огнеопасными и ядовитыми веществами меры по технике безопасности (особенно при работе с ацетоном).

После промывки надо осмотреть все детали карбюратора, а наиболее ответственные из них проверить. В частности, надо:

1. Проверить плотность прилегания пружинных пластин к граням блока диффузора. Пластины должны плотно прилегать к граням диффузора по всей своей длине; допускается

местный просвет на длине 25 мм не более 0,2 мм. Концы пластин должны плотно прилегать к опорной поверхности и касаться среднего диффузора.

2. Проверить упругость пластин блока диффузоров на специальном приборе (см. рис. 141).

Так как блок диффузоров для карбюратора К-49А по своим размерам отличается от блока диффузоров для карбюраторов К-22А, К-22Г и К-22Д, то для проверки их надо иметь две различные стрелки (рис. 166) и переходное кольцо, устанавливаемое пр.и проверке карбюраторов К-22А, K-22F и К-22Д в гнездо крепления их на основании прибора.

Под действием грузика весом в 83 г, подвешиваемого к стрелке, пластины диффузора должны отклоняться на 4,5— 6,5°—на блоке диффузоров карбюратора К-49А и на 3,5—5 5° на блоке диффузоров карбюраторов К-22А, К-22Г и К-22Д. Повысить упругость пружин, в случае необходимости, можно путем осторожного и равномерного выгибания их в противоположную сторону.

3. Проверить плотность прикрытия каналов воздушной и дроссельной заслонками; при этом допускается прохождение щупов не более:

для дроссельной заслонки карбюраторов К-22А, К-22Д и К-21 - 0,06 мм

для дроссельной заслонки карбюраторов К-49А и К-22Г 0,08 мм

для воздушной заслонки карбюраторов K-49A, K-22A, К-22Г и К-22Д 0,25мм, для воздушной заслонки карбюраторов К-21.....0,15 мм

4. Проверить исправность работы поршневого механизма ускорительного насоса, поршень которого должен перемещаться от штока привода свободно, без заеданий, и обеспечивать за 10 ходов, осуществляемых посредством равномерных качаний рычага дроссельной заслонки, следующую производительность:

для карбюратора К-49А 8 см3

для карбюратора К-22Г 10 см3

для карбюратора К-22А и К-22Д 12 см3

для карбюратора К-21 20 см3

При этой проверке темп качаний рычага дроссельной заслонки должен составлять 10 полных качаний в минуту для карбюраторов К-22А, К-22Г и К-22Д и 20 полных качаний в минуту для карбюраторов К-49А и К-21.

Стекающее при этом из горловины смесительной камеры топливо замеряется мензуркой.

5. Проверить исправность работы пневматического привода экономайзера карбюратора К-49А. Проверка производится созданием разрежения над верхним поршеньком привода экономайзера, установленного вместе с крышкой поплавковой камеры в эталонный карбюратор, у которого вырезана стенка поплавковой камеры. При разрежении в 400 мм ртутного столба поршенек должен находиться в своем верхнем положении, а при разрежении в 80—100 мм ртутного столба привод должен начать касаться иглы клапана экономайзера. Полное включение клапана экономайзера должно происходить при разрежении в 55—70 мм ртутного столба. Разница в разрежении для конца включения клапана и начала его выключения не должна быть более 10 мм ртутного столба. Для получения сравнимых результатов измерение разрежения необходимо производить в канале привода экономайзера над поршеньком и начинать проверку с больших разрежений, переходя постепенно к меньшим.

6. Проверить исправность работы клапана пневматического экономайзера карбюратора К-21. При разрежении над диафрагмой в 200 мм ртутного столба и давлении топлива в 500 мм бензинового столба допускается пропуск топлива через этот клапан не более 0,2 см3 в минуту. Открытие клапана должно происходить при разрежении над диафрагмой в пределах 100— 120 мм ртутного столба.

7. Проверить исправность работы клапана механического экономайзера карбюратора К-21. Под давлением одного метра водяного столба допускается пропуск воды через клапан не более двух капель в минуту. При полном открытии дросселя шарик клапана должен опускаться не более 5 мм от своего первоначального положения.

8. Проверить работу ускорительного насоса карбюратора К-21. Уплотнительная манжета поршня насоса должна плотно

охватывать поршень. Если поршень перемещается в манжете слишком туго, то манжету следует несколько отжать; при плохом уплотнении манжету следует заменить новой. Проверка уплотняющей способности манжеты и герметичности шарикового клапана ускорительного насоса производится при снятой крышке карбюратора, закрытом выходном отверстии канала подачи топлива от ускорительного насоса к распылителям и заполненной бензином поплавковой камере до нормального уровня; при этом поршень ускорительного насоса должен опускаться не более чем на 8 мм за одну минуту.

9. Проверить, чтобы при горизонтальном положении и нормальном уровне топлива (когда снята крышка) рычаги обоих поплавков карбюратора К-21 соприкасались с кулисой. Допускается зазор для одного из рычагов не более 0,2 мм.

При сборке карбюратора необходимо следить за целостью и правильностью установки всех его прокладок, в особенности прокладки между корпусом поплавковой камеры и крышкой. Плохая герметичность этой прокладки приводит к нарушению регулировки карбюратора.

Регулировочная игла главного жиклера при работе на автомобильном бензине должна быть отвернута от положения полного закрытия на :

2,25-2,5 оборота в карбюраторе К-49А

1,75-1,875 оборота в карбюраторе К-22Г

1,75-2 оборота в карбюраторе К-12А

1,5-2 . оборота в карбюраторе К-22Д

Приведенные цифры, характеризующие наивыгоднейшее положение иглы главного жиклера, являются ориентировочными. В эксплуатации их следует уточнять, добиваясь наименьшего открытия иглы без потери приемистости в данных условиях работы автомобиля. При этом вначале игла вывертывается на максимальную величину (рекомендованную выше для каждой модели карбюратора) и затем завертывается при последовательных пробах на 1/8 оборота до отчетливого падения приемистости автомобиля. После этого надо снова вывертывать после каждой пробы регулировочную иглу на 1/8 оборота до восстановления нормальной приемистости. ;

Необходимо помнить, что при слишком сильном вывертывании иглы происходит перерасход горючего, а при недостаточно вывернутой игле ухудшается приемистость автомобиля, двигатель перегревается, а расход горючего также повышается; только незначительное обеднение смеси способно уменьшить расход топлива. Доводку регулировки иглы следует производить не раньше окончания второго этапа обкатки.

Ограничитель числа, оборотов карбюраторов К-49А и К-22Г должен обеспечивать автоматическое ограничение числа оборотов коленчатого вала в пределах 2800—3175 об /мин.

при работе двигателя под нагрузкой и 3500—4300 об/мин на холостом ходу.

Ограничитель числа оборотов изображен на рис. 167.

Заслонка ограничителя 7, имеющая специальную форму, является одновременно и дроссельной заслонкой карбюратора. Для легкости вращения на оси она смонтирована на игольчатом подшипнике.

Пружина ограничителя 1 стремится удерживать заслонку в открытом положении. Фиксация положения полного открытия заслонки осуществляется шпилькой, впрессованной в ее тело. При полном нажатии на педаль акселератора шпилька упирается в стенку патрубка; при частичных нажатиях на педаль акселератора заслонка занимает промежуточное положение от полного открытия до полного закрытия.

Привод от акселератора при помощи кулачков, имеющихся на оси заслонки, осуществлен таким образом, что заслонка из любого положения открытия может свободно прикрываться под действием потока смеси на наклонную поверхность ее.

С повышением числа оборотов коленчатого вала двигателя увеличивается давление на наклонную поверхность дроссельной заслонки. В тот момент, когда давление потока смеси оказывается сильнее действия пружины ограничителя, заслонка начинает закрываться, ограничивая таким образом доступ рабочей смеси, независимо от положения педали акселератора; число оборотов двигателя при этом уменьшается. Момент вступления ограничителя оборотов двигателя в действие всецело зависит от натяжения пружины 1; чем сильнее она натянута, тем больше требуемое усилие смеси для начала закрытия

заслонки и тем выше максимальные обороты двигателя. Таким образом, регулируя натяжение пружины, можно тем самым в известных пределах регулировать и ограничение числа оборотов двигателя.

Как видно из рисунка, пружина ограничителя одним концом крепится с помощью крючка к ролику, имеющемуся на серьге заслонки, а другим — закрепляется в муфте 3 посредством проволочного штифта 4, который проходит через витки пружины. Вращая указанную муфту, можно изменять число рабочих витков пружины и, следовательно, ее жесткость. Вращением специальной гайки 2 на втулке ограничителя б можно перемещать муфту 8 в продольном направлении и таким образом изменять силу натяжения пружины 1. При этом натяжением пружины регулируется начало закрытия дроссельной заслонки при какой-либо одной нагрузке двигателя (при полном открытии заслонки от привода акселератора), а изменением числа рабочих витков достигается изменение действия ограничителя при различных нагрузках (например, максимальные обороты коленчатого вала под нагрузкой и на холостом ходу при полных открытиях дроссельной заслонки).

Вращением муфты 8 по часовой стрелке достигается уменьшение числа рабочих витков пружины, а вращением ее против часовой стрелки — увеличение числа их; при этом натяжение пружины тоже несколько изменяется. Для изменения числа. р абочих витков, в случае необходимости, молено также переставлять штифт 4 в различные отверстия муфты 3.

Вращением гайки 2 по часовой стрелке достигается уменьшение натяжения пружины, а вращением ее против часовой стрелки — увеличение натяжения пружины; число рабочих витков пружины остается при этом неизменным. Для изменения числа витков пружины без изменения ее натяжения следует вращать в одну и ту же сторону одновременно муфту 3 и гайку 2, так как шаг резьбы гайки и диаметр проволоки пружины примерно одинаковы.

Механизм натяжения пружины закрыт колпачком, внутри которого имеются две плоскости для стопорения шестигранников муфты 3 и гайки 2,— благодаря этому исключается возможность самопроизвольного изменения регулировки механизма. Ограничитель регулируется на заводе в специальном приспособлении, после чего винты крепления колпачка пломбируются для того, чтобы в эксплуатации эта регулировка не нарушалась. Между колпачком и корпусом смесительной камеры 5 ставится картонная прокладка для герметизации соединения.

С течением времени пружина ограничителя вытягивается и ослабевает, в результате чего регулировка ограничителя нарушается: обороты коленчатого вала уменьшаются как с полной нагрузкой, так и без нагрузки. При значительном ослаблении

пружины ограничитель начинает работать неравномерно (дроссельная заслонка „гуляет"), отчего автомобиль движется с плавными рывками, что особенно заметно при движении его в гору с полной нагрузкой на второй передаче.

Проверку работы ограничителя оборотов и его регулировку производят или на специальном приборе, или же непосредственно на автомобиле.

Для проверки работы ограничителя оборотов непосредственно на автомобиле необходимо на прямом и ровном участке дороги при полной нагрузке автомобиля включить третью передачу коробки, плавно нажать на педаль акселератора до упора в наклонную плоскость пола и заметить по спидометру полученную устойчивую скорость. При исправном ограничителе полученная скорость не должна превышать 41 — 46 км/час на автомобиле ГАЗ-51 и 38—43 км/чес, на автомобиле ГАЗ-63, что соответствует примерно 2800—3175 об/мин коленчатого вала.

В противном случае необходимо:

1) убедиться в исправном состоянии пружины, серьги и механизма натяжения пружины. Дроссельная заслонка должна свободно и без заеданий вращаться на своей оси;

2) отрегулировать натяжение пружины и количество рабочих витков ее таким образом, чтобы при полном нажатии на педаль акселератора скорость движения на третьей передаче была в указанных выше пределах. При этом надо стремиться включить возможно большее число витков пружины,, так как это повысит срок ее службы;

3) проверить обороты двигателя на холостом ходу, полностью открывая на короткое время дроссельную заслонку.

Проверку производить тахометром или по скорости на спидометре при включенной третьей передаче и поднятом на подставки заднем мосте автомобиля.

При этом могут быть три случая:

а) обороты холостого хода при полном открытии заслонки совпадают с оборотами под нагрузкой или превышают их не более чем на 700—1125 об/мин (скорость на спидометре не выше 63 км/час для автомобиля ГАЗ-51 и 59 км/час для автомобиля ГАЗ-63); в этом случае можно считать, что регулировка произведена правильно, и запломбировать колпачок ограничителя;

б) обороты холостого хода при полном открытии заслонки значительно превышают обороты под нагрузкой (двигатель идет вразнос); в этом случае необходимо увеличить число рабочих витков пружины, не изменяя натяжения ее, как указывалось выше;

в) обороты холостого хода при полном открытии заслонки ниже оборотов под нагрузкой , ограничитель работает неравномерно и имеет тенденцию к периодическому самопроизвольному прикрыванию дроссельной заслонки; в этом случае надо уменьшить число рабочих витков пружины, не изменяя ее натяжения.

Ввиду большой чувствительности системы регулировки,. поворачивать при этом муфту 3 и гайку 2 рекомендуется не более чем на 1/6 оборота. По окончании регулировки поставить на место колпачок с прокладкой и запломбировать ограничитель.

Проверка и регулировка ограничителя на специальном приборе заключается в установлении заданных углов закрытия дроссельной заслонки под действием грузов определенного веса.

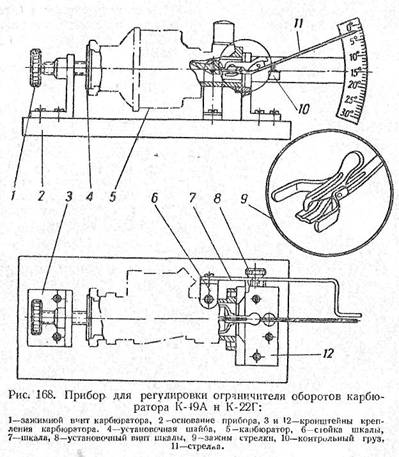

Общий вид применяемого для этой цели на заводе прибора показан на рис. 168. Стрелка прибора, к которой подвешиваются контрольные грузы, закрепляется зажимом на дроссельной заслонке проверяемого карбюратора. Шкала прибора может устанавливаться в нулевое положение, относительно

стрелки и закрепляться в нем специальным винтом. Для получения требуемых углов отклонения стрелки под действием контрольных грузов необходимо, чтобы стрелка имела вполне определенные размеры и вес. Величина контрольных грузов, углы отклонения стрелки прибора, соответствующие этим грузам, а также размеры и вес самой стрелки указаны в табл. 41 (см. также рис. 169 а).

Для проверки размеров и подгонки веса стрелка должна быть установлена на дроссельную заслонку, надетую на свою ось. Ось заслонки закрепляется в призме, установленной на разметочной плите.

При замере условных высот дроссельная заслонка должна быть закреплена так, чтобы ее нескошенная часть была параллельна разметочной плите (рис. 169 а). При подгонке веса стрелки, приходящегося на ее конец и точку подвешивания груза, необходимо, чтобы стрелка имела возможность свободно поворачиваться на своей оси и занимала бы положение, указанное на рис. 169 6.

При подгонке веса стрелки облегченные места утяжеляют наплавлением припоя, а утяжеленные — облегчают высверливанием или спиливанием металла. Взвешивание стрелки производится с точностью до 0,1 г.

Проверка и регулировка ограничителя на приборе производятся следующим образом:

1. Дроссельная заслонка карбюратора, установленного в

приспособление, с надетой на нее стрелкой полностью открывается, и шкала прибора устанавливается так, чтобы деление с меткой „О " совпало со стрелкой.

2. Проверяется отклонение стрелки под действием собственного веса; отклонение ее при этом от нулевого положения не должно превышать 0,5 градуса.

3. Проверяются углы отклонения стрелки под действием сначала малого, а затем и большого груза; перед каждой проверкой дроссельную заслонку следует ставить в положение полного открытия.

Если стрелка при этом не находится в указанных в табл. 41 пределах, следует отрегулировать ограничитель путем изменения натяжения и числа рабочих витков пружины в следующем порядке:

а) изменением натяжения пружины добиться отклонения стрелки на заданный угол при малом грузе.

Для уменьшения угла отклонения стрелки следует увеличить натяжение пружины и, наоборот,— для увеличения угла ее отклонения натяжение пружины следует уменьшить;

б) изменением числа витков пружины (одновременным вращением муфты 3 и гайки 2) добиться отклонения стрелки на задний угол при большом грузе. Если при этом стрелка отклоняется на меньший угол, чем необходимо, — следует уменьшить жесткость пружины, увеличив число ее рабочих витков; если же стрелка отклоняется на больший угол, нужно увеличить жесткость пружины, уменьшив количество ее рабочих витков;

в) вторично проверить отклонение стрелки при малом грузе, корректируя его, в случае необходимости, натяжением пружины;

г) вторично проверить отклонение стрелки при большом грузе, корректируя его, в случае необходимости, изменением числа витков пружины.

Не следует забывать перед каждой проверкой устанавливать дроссельную заслонку в положение полного открытия.

Настройку ограничителя, произведенную на приборе, рекомендуется проверить на загруженном автомобиле, как указывалось выше, по скорости его движения на ровном шоссе. Если при этом будет обнаружено несоответствие в скорости движения автомобиля на третьей передаче с указанной выше, следует произвести окончательную регулировку ограничителя вращением гайки 2 по часовой стрелке— ум еньшения скорости движения, или против часовой стрелки— для увеличения ее.