Регулировка привода ускорительного насоса заключается в изменении хода штока поршня, посредством которого изменяется количество топлива впрыскиваемого через форсунку. Регулировка осуществляется либо посредством специальной гайки на верхнем конце штока поршня, либо перестановкой пружинного замка в прорези на штоке (К-124), либо перестановкой серьги в соответствующее отверстие на рычаге оси дроссельной заслонки. Аналогичным образом регулируется также и момент включения экономайзера.

Регулировка привода ускорительного насоса заключается в изменении хода штока поршня, посредством которого изменяется количество топлива впрыскиваемого через форсунку. Регулировка осуществляется либо посредством специальной гайки на верхнем конце штока поршня, либо перестановкой пружинного замка в прорези на штоке (К-124), либо перестановкой серьги в соответствующее отверстие на рычаге оси дроссельной заслонки. Аналогичным образом регулируется также и момент включения экономайзера.

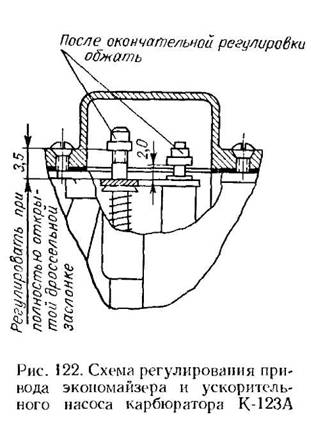

Следует помнить, что на заводе-изготовителе производится индивидуальная регулировка указанных узлов и разборка их в процессе эксплуатации нежелательна. При переборке карбюраторов необходимо обращать внимание на толщину прокладок, устанавливаемых под регулируемые узлы. Обычно толщина прокладок составляет 1,0 мм. На большинстве карбюраторов регулировка момента включения механического экономайзера производится при полном открытии дроссельных заслонок, за исключением карбюратора К-126П.На рис. 122 и 123 показана схема регулирования привода экономайзера и ускорительного насоса карбюраторов К-123А и К-126Б.

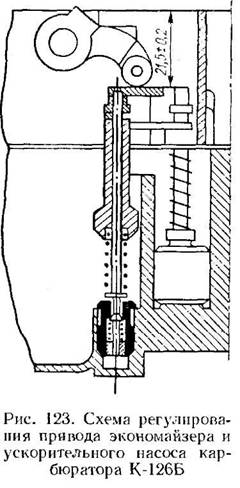

Следует помнить, что на заводе-изготовителе производится индивидуальная регулировка указанных узлов и разборка их в процессе эксплуатации нежелательна. При переборке карбюраторов необходимо обращать внимание на толщину прокладок, устанавливаемых под регулируемые узлы. Обычно толщина прокладок составляет 1,0 мм. На большинстве карбюраторов регулировка момента включения механического экономайзера производится при полном открытии дроссельных заслонок, за исключением карбюратора К-126П.На рис. 122 и 123 показана схема регулирования привода экономайзера и ускорительного насоса карбюраторов К-123А и К-126Б. На схеме указан размер, который должен быть между нижней плоскостью регулировочной гайки и верхней плоскостью планки привода (для карбюратора К-123А). На карбюраторе К-126Б

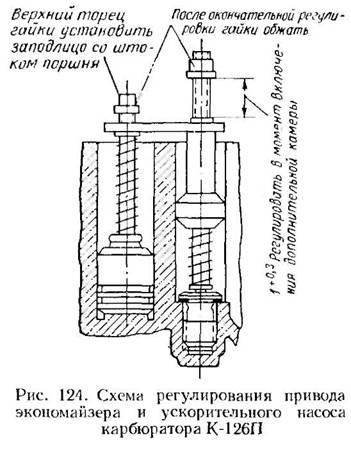

указан размер от верхней плоскости планки привода до плоскости разъема верхнего корпуса с фланцем воздухоочистителя. Регулировка этого размера производится при полном открытии дроссельной заслонки путем подгонки тяги, соединяющей рычаг на оси дроссельной заслонки с рычагом оси привода ускорительного насоса в крышке поплавковой камеры. Кроме того, на карбюраторе К-126Б имеются еще регулировки штоков привода ускорительного насоса и экономайзера. Регулировка производится при снятой крышке поплавковой камеры.В этом случае планка ускорительного насоса устанавливается таким образом, чтобы верхняя ее плоскость, на которую опирается ролик привода, была на расстоянии 15 мм от верхней плоскости поплавковой камеры.При этом на штоке ускорительного насоса не должно быть зазора между планкой и регулировочной гайкой, а на штоке экономайзера устанавливается зазор 3 мм. На рис. 124 показана схема регулировки экономайзера и ускорительного насоса карбюратора К-126П. В отличие от карбюраторов К-126Б и К-123А включение экономайзера в данном случае регулируется в момент начала включения вторичной камеры.

Включение экономайзера можно регулировать без измерительного инструмента. В этом случае регулировку надо производить при открытии дроссельной заслонки первичной камеры на 34—35°, при котором зазор между нижней кромкой дроссельной заслонки первичной камеры и стенкой канала должен быть 5,4 мм. При таком открытии дроссельной заслонки шток экономайзера должен касаться язычка клапана экономайзера, не открывая его полностью. Определение момента касания можно выполнить визуально, наблюдая через смотровое окно, либо при помощи тонкой бумаги, которую вводят через смотровое окно (предварительно вынув из него прозрачный элемент) между клапаном и штоком.Аналогичным образом регулируется выключение экономайзера и на других типах карбюраторов. На очень многих карбюраторах система ускорительного насоса регулировок не имеет. В табл. 10

Регулировка момента включения клапана экономайзера с механическим приводом на карбюраторах типа К-82 и К-84 производится путем подгибки конца горизонтальной планки привода до соприкосновения ее с толкателем. Момент касания должен быть при открытии дроссельной заслонки на угол, при котором зазор между нижней кромкой дроссельной заслонки и стенкой смесительной камеры равен 15,6 мм для карбюраторов К-82 и К-82М,

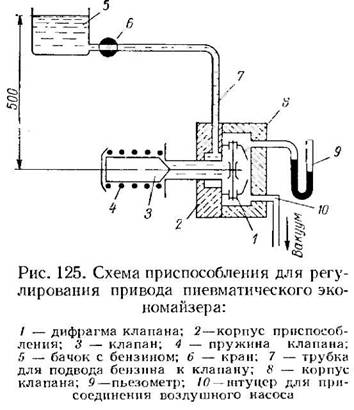

13,2 мм для карбюраторов К-84 и К-84М, а для карбюраторов К-21 и К-47 11 — 12 мм. Наибольшую трудность представляет регулировка клапанов экономайзера с пневматическим приводом у карбюраторов К-75, К-21, модификаций карбюраторов К-84 и К-88, а также карбюратора К-114.На рис. 125 представлена схема приспособления для регулировки клапана экономайзера карбюратора К-21. Приспособление состоит из двух частей. В правой части приспособления имеются два штуцера: один для присоединения к вакуумному насосу, а другой — к вакуумметру. В левом корпусе приспособления имеется штуцер для подвода бензина из бачка, который размещается на высоте 500 мм от центра корпуса. Клапан экономайзера монтируют в левом корпусе и закрывают правым корпусом. После этого включают вакуумный насос и создается разрежение над диафрагмой клапана 200 мм рт . ст. При этом разрежении допускается протекание бензина не более 0,2 см3/мм.

13,2 мм для карбюраторов К-84 и К-84М, а для карбюраторов К-21 и К-47 11 — 12 мм. Наибольшую трудность представляет регулировка клапанов экономайзера с пневматическим приводом у карбюраторов К-75, К-21, модификаций карбюраторов К-84 и К-88, а также карбюратора К-114.На рис. 125 представлена схема приспособления для регулировки клапана экономайзера карбюратора К-21. Приспособление состоит из двух частей. В правой части приспособления имеются два штуцера: один для присоединения к вакуумному насосу, а другой — к вакуумметру. В левом корпусе приспособления имеется штуцер для подвода бензина из бачка, который размещается на высоте 500 мм от центра корпуса. Клапан экономайзера монтируют в левом корпусе и закрывают правым корпусом. После этого включают вакуумный насос и создается разрежение над диафрагмой клапана 200 мм рт . ст. При этом разрежении допускается протекание бензина не более 0,2 см3/мм. Для проверки момента включения экономайзера необходимо постепенно уменьшать разрежение в корпусе приспособления над диафрагмой клапана экономайзера. Включение экономайзера характеризуется появлением течи бензина из-под клапана.

Клапан экономайзера должен срабатывать при разрежении над диафрагмой в пределах 100—120 мм рт . ст. Для проверки стабильности работы клапана экономайзера необходимо при полностью включенном экономайзере медленно повышать разрежение, наблюдая момент закрытия клапана. Этот момент характеризуется прекращением вытекания топлива из-под клапана. Разница в моменте открытия и моменте закрытия не должна превышать 25 мм рт . ст.Регулировка момента включения производится резьбовой муфточкой, размещенной на конце клапана. Аналогичным образом регулируются пневматические экономайзеры карбюраторов К-47 и семейства карбюраторов К-82, К-84 и К-88.Включение экономайзера у карбюратора К-47 должно производиться при разрежении 60—80 мм рт . ст., а у карбюраторов МКЗ 160—170 мм рт . ст.

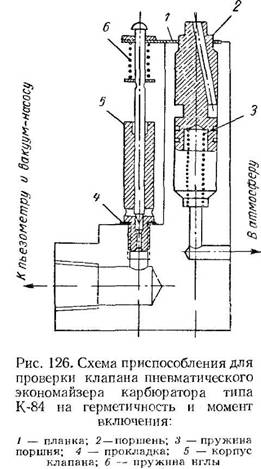

На рис. 126 показана схема проверки клапана пневматического экономайзера карбюратора типа К-84 на герметичность. Привод и клапан экономайзера устанавливают в приспособлении и, нажимая пальцем на планку, опускают поршень в нижнее положение. При этом игла экономайзера под воздействием пружины будет плотно прижиматься к своему седлу. Затем посредством вакуумного насоса создается разрежение под клапаном, равное 1000—1100 мм вод. с т. При достижении требуемого разрежения вакуумный насос отключается. Если падение резрежения за 60 сек не превышает 20 мм вод. с т. (при сухом клапане), то клапан считается годным. Если клапан смочен бензином, то падение уровня воды в пьезометре за 30 сек не допускается. Проверку надо производить не менее чем при трех-четырех положениях игл относительно седла.Производительность ускорительного насоса проверяется обычно за 10 полных ходов поршня, т. е. за 10 полных ходов дроссельной заслонки. Следует помнить, что темп открытия заслонок должен быть 20 ходов в минуту.

На рис. 126 показана схема проверки клапана пневматического экономайзера карбюратора типа К-84 на герметичность. Привод и клапан экономайзера устанавливают в приспособлении и, нажимая пальцем на планку, опускают поршень в нижнее положение. При этом игла экономайзера под воздействием пружины будет плотно прижиматься к своему седлу. Затем посредством вакуумного насоса создается разрежение под клапаном, равное 1000—1100 мм вод. с т. При достижении требуемого разрежения вакуумный насос отключается. Если падение резрежения за 60 сек не превышает 20 мм вод. с т. (при сухом клапане), то клапан считается годным. Если клапан смочен бензином, то падение уровня воды в пьезометре за 30 сек не допускается. Проверку надо производить не менее чем при трех-четырех положениях игл относительно седла.Производительность ускорительного насоса проверяется обычно за 10 полных ходов поршня, т. е. за 10 полных ходов дроссельной заслонки. Следует помнить, что темп открытия заслонок должен быть 20 ходов в минуту. Для проверки производительности карбюратор устанавливают над небольшим корытцем или лотком. Затем все топливо, собранное при эксперименте, сливают в мерный цилиндр (мензурку) и определяют производительность насоса.

72. Проверка и регулировка ограничителей числа оборотов Все грузовые автомобили, выпускаемые заводами-изготовителями, снабжены ограничителями числа оборотов, которые пломбируются.Вскрывать механизмы ограничителя числа оборотов не рекомендуется. Следует помнить, что при снятой пломбе с ограничителя числа оборотов никакие рекламации заводами не принимаются.Проверить работу ограничителя числа оборотов в процессе эксплуатации можно по максимальной скорости движения автомобиля. В случае, если максимальная скорость, полученная при испытаниях, превышает скорость, оговоренную в инструкции, необходимо снять и проверить работу ограничителя оборотов.

Если же (при исправном двигателе) скорость автомобиля недостаточна, то необходимо также произвести проверку и регулировку ограничителя. В первом случае может быть заедание в подвижных узлах ограничителя, во втором — потеря упругости пружины ограничителя.У ограничителей оборотов карбюраторов К-82 и К-84 стабилизирующий механизм сообщается с атмосферой через фильтр. По мере необходимости, но не реже чем через 5000 км, снять и промыть фильтр (или же заменить). Для этой цели снять замочное кольцо и вынуть фильтр из гнезда в корпусе.При техническом обслуживании необходимо тщательно промыть узел в бензоле или ацетоне.

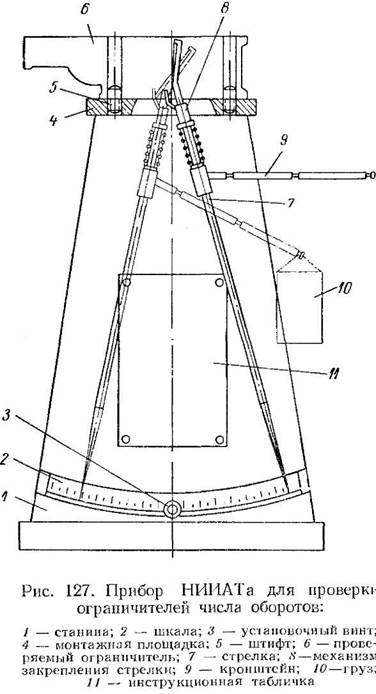

После этого тщательно проверить плавность хода заслонок. Закусывание и заедание заслонок ни в коем случае не допускаются. Проверка работы ограничителя оборотов производится на приборе НИ11АТа. На рис. 127 представлена схема прибора. На станине прибора в верхней части имеется монтажная площадка с установочными штифтами, на которые монтируется проверяемый ограничитель числа оборотов. На заслонку ограничителя посредством специального зажимного приспособления надевается стрелка с кронштейном для тарировочного грузика .На нижней части станины размещена подвижная указательная шкала со стопорным винтом. На корпусе станины имеется табличка-инструкция по регулировке ограничителей.

Проверка работы ограничителя оборотов производится на приборе НИ11АТа. На рис. 127 представлена схема прибора. На станине прибора в верхней части имеется монтажная площадка с установочными штифтами, на которые монтируется проверяемый ограничитель числа оборотов. На заслонку ограничителя посредством специального зажимного приспособления надевается стрелка с кронштейном для тарировочного грузика .На нижней части станины размещена подвижная указательная шкала со стопорным винтом. На корпусе станины имеется табличка-инструкция по регулировке ограничителей. На кронштейне стрелки имеются три канавки для подвешивания груза, расположенные на разном расстоянии. Натяжение пружины регулируется двумя способами: либо перестановкой одного грузика на различные канавки, либо применением двух грузиков на одном плече.

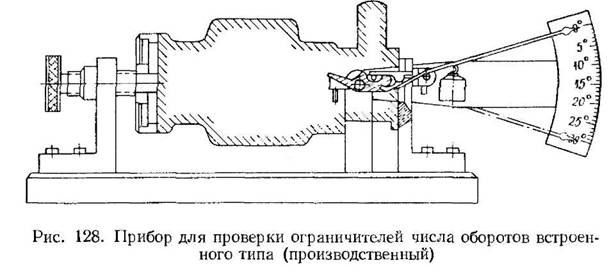

Регулировка производится следующим образом. Ограничитель числа оборотов монтируют на штифты и надевают стрелку. Затем отвинчивают стопорный винт шкалы и перемещают ее до совпадения нулевой отметки с концом стрелки, после чего фиксируют шкалу. Затем подвешивают грузики и проверяют отклонение стрелки прибора на соответствие установленным нормам, указанным в табличке-инструкции. Если показания прибора не соответствуют нормам на малом грузе, то надо изменить количество рабочих витков пружины. При неправильном показании на большом грузе необходимо изменить натяжение пружины гайкой. Эти операции надо производить до тех пор, пока отклонение стрелки прибора не будет соответствовать нормам как на малом, так и на большом грузе. Изменение числа рабочих витков на встроенных ограничителях (тип К-22Г) производится поворотом футорки , на ограничителях-проставках — винтом грубой настройки. Регулировка натяжения пружины производится путем поворота регулировочных гаек.На рис. 128 показан другой тип прибора для настройки ограничителя числа оборотов. Приборы такого типа применяются на заводах-изготовителях.

Если показания прибора не соответствуют нормам на малом грузе, то надо изменить количество рабочих витков пружины. При неправильном показании на большом грузе необходимо изменить натяжение пружины гайкой. Эти операции надо производить до тех пор, пока отклонение стрелки прибора не будет соответствовать нормам как на малом, так и на большом грузе. Изменение числа рабочих витков на встроенных ограничителях (тип К-22Г) производится поворотом футорки , на ограничителях-проставках — винтом грубой настройки. Регулировка натяжения пружины производится путем поворота регулировочных гаек.На рис. 128 показан другой тип прибора для настройки ограничителя числа оборотов. Приборы такого типа применяются на заводах-изготовителях. Процесс проверки и регулировки пневмоцентробежного регулятора числа оборотов более сложный и требует специальной аппаратуры.

В пневмоцентробежных регуляторах подлежит проверке: 1) герметичность клапана в центробежном датчике;2) правильность регулировки пружины датчика;3) герметичность диафрагмы;

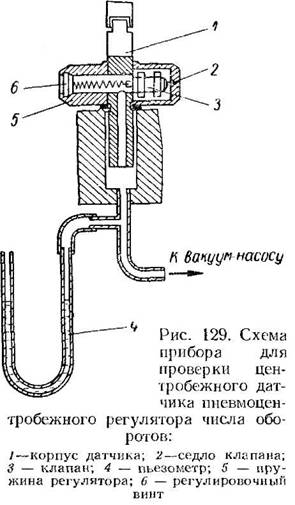

4) жиклеры исполнительного механизма. Регулировку пневмоцентробежного датчика проверяют на специальном приспособлении с электродвигателем, оборудованным устройством для изменения числа оборотов, и тахометром. На рис. 129 показана схема прибора.Внутренняя полость ротора соединяется с вакуумным насосом и вакуумметром. Затем включается электродвигатель, устанавливается число оборотов на 200—300 ниже того, при котором датчик должен срабатывать, и открывается кран вакуумного насоса, посредством которого устанавливается разрежение в роторе 250 мм рт . ст.После этого обороты плавно увеличивают до момента начала увеличения разрежения. Момент начала возрастания разрежения характеризует начало закрытия клапана. Закрытие клапана должно происходить при скорости вращения коленчатого вала, оговоренной в паспорте.

Следует помнить, что центробежный датчик вращается в два раза медленнее, чем коленчатый вал двигателя, так как он приводится в действие от распределительного вала. Если клапан срабатывает преждевременно, то его необходимо регулировать поворотом регулировочного винта по часовой стрелке, а для уменьшения числа оборотов двигателя необходимо поворачивать винт против часовой стрелки.Герметичность клапана центробежного датчика проверяется на приборе под разрежением так же, как и других клапанов, применяемых в карбюраторах. Упругость пружины регулятора может быть проверена на тарировочном приборе для пружин. Пружина пневмоцентробежного регулятора нерегулируемая, а жесткость ее может быть изменена путем перестановки штифта в другое гнездо в корпусе исполнительного механизма.Герметичность диафрагмы может быть проверена под давлением сжатого воздуха при погружении узла в жидкость.

Воздух рекомендуется подавать под давлением в пределах 1 кГ /см 2 через штуцер присоединения ротора. Жиклеры регулятора при этом должны быть закрыты. Если при погружении регулятора в жидкость не наблюдается пузырьков воздуха, то диафрагма герметична. Жиклеры исполнительного механизма проверяются обычным способом, либо проверкой пропускной способности на проливочном стенде, либо обмером калиброванной части, руководствуясь данными заводов-изготовителей. 73. Вакуумный стенд для испытания карбюраторовВакуумный стенд представляет собой устройство, посредством которого можно имитировать все установившиеся режимы работы двигателя от холостого хода до максимальной мощности.

Жиклеры исполнительного механизма проверяются обычным способом, либо проверкой пропускной способности на проливочном стенде, либо обмером калиброванной части, руководствуясь данными заводов-изготовителей. 73. Вакуумный стенд для испытания карбюраторовВакуумный стенд представляет собой устройство, посредством которого можно имитировать все установившиеся режимы работы двигателя от холостого хода до максимальной мощности.

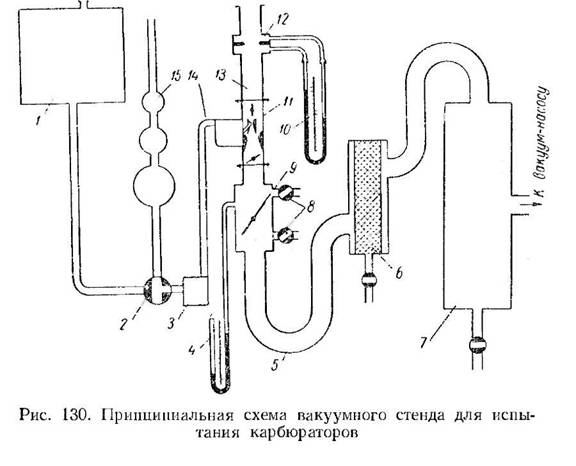

Для управления работой вакуумного насоса в трубопроводе 5 смонтирована дроссельная заслонка 9 и два вентильных перепускных краника 8.

Для контроля за разрежением во всасывающем трубопроводе имеется ртутный пьезометр 4. Испытываемый карбюратор 11 соединен с трубопроводом 13, в котором смонтирована диафрагма 12 с пьезометром 10 для замера расхода воздуха. При работающем вакуумном насосе воздух проходит через трубопровод с диафрагмой 12 в главный воздушный канал карбюратора. Под действием разрежения через позирующие устройства карбюратора поступает топливо.Топливо смешивается с воздухом и в виде горючей смеси проходит по трубопроводу. Открывая и закрывая дроссельную заслонку карбюратора, можно установить любой режим по нагрузочной характеристике и произвести замеры расхода топлива и воздуха.При необходимости проверки работы карбюратора по скоростной характеристике дроссельная заслонка карбюратора открывается полностью, а изменение количества воздуха, проходящего через карбюратор, осуществляется изменением положения дроссельной заслонки 9, размещенной во всасывающем трубопроводе установки.

Для настройки вакуумного стенда на режим, имитирующий работу двигателя на холостом ходу, пользуются вентильными перепускными краниками 8. На производственных вакуумных стендах часто для замера расхода топлива применяют не мерные колбы, а флоуметры , дающие возможность производить непрерывный замер расхода топлива. Настройка стенда на расход воздуха производится по эталонному карбюратору по значению разрежения во всасывающем трубопроводе установки.Эталонные карбюраторы, применяемые для настройки производственных вакуумных стендов, предварительно тщательно проверяются в лабораторных условиях.Вакуумный стенд для проверки карбюраторов в условиях эксплуатации должен быть значительно упрощен и приспособлен к конкретным условиям проверки карбюраторов, эксплуатируемых в автохозяйстве.

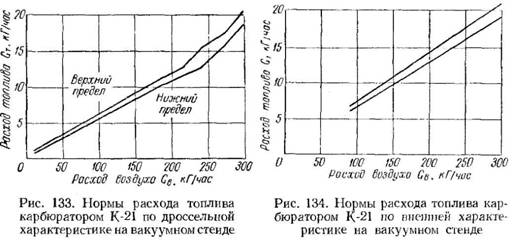

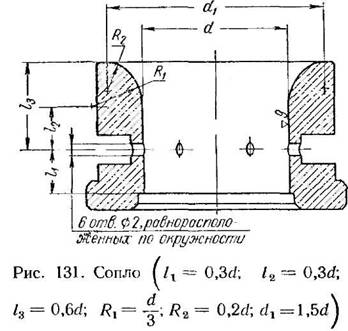

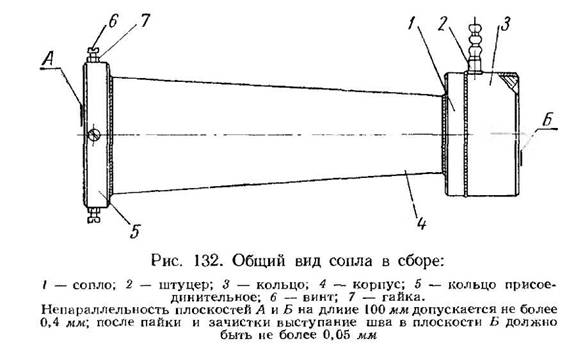

Диафрагмы для замера расхода воздуха можно рассчитывать, руководствуясь Правилами 27—54 по применению и проверке расходомеров с нормальными диафрагмами, соплами и трубкой Вентури . В них же дается и конструктивное выполнение этих сопел. Для примера на рис. 131 дан разрез сопла, а на рис. 132 его общий вид в сборе. Эти сопла применяются при испытаниях карбюраторов на заводах.Для замера расходов воздуха сопло надевают на приемный патрубок карбюратора присоединительным кольцом 5 и закрепляют стопорными винтами 6. Перепад давлений замеряется посредством обыкновенного V-образного водяного манометра, который при помощи резинового шланга соединяется со штуцером 2.Испытания опытных и модернизированных карбюраторов по расходу топлива на вакуумном стенде проводятся согласно ГОСТу 1970—43. Эти испытания заключаются в проверке расходов топлива при частично открытых дроссельных заслонках (получение дроссельных характеристик) и при полном открытии дроссельной заслонки (снятие внешних характеристик).

Настройка вакуумного стенда для снятия дроссельных характеристик производится при полностью открытой дроссельной заслонке карбюратора по расходу воздуха, соответствующему расходу воздуха двигателем на максимальной мощности, а с прикрытой дроссельной заслонкой — по разрежению

Настройка вакуумного стенда для снятия дроссельных характеристик производится при полностью открытой дроссельной заслонке карбюратора по расходу воздуха, соответствующему расходу воздуха двигателем на максимальной мощности, а с прикрытой дроссельной заслонкой — по разрежению  в трубе, соответствующему разрежению во впускном трубопроводе при работе двигателя на холостом ходу. Настройка установки при полностью открытой дроссельной заслонке осуществляется регулировочной заслонкой вакуумного стенда, а с прикрытой дроссельной заслонкой — вентильными кранами 8 (рис. 130).Дроссельные характеристики снимаются при различных положениях дроссельной заслонки: от положения прикрытой заслонки до полностью открытой. При этом регулирующие устройства вакуумного стенда остаются неизменными. Внешние характеристики снимаются при полностью открытой дроссельной заслонке карбюратора. Расход воздуха в этом случае изменяется регулирующей заслонкой вакуумного стенда.

в трубе, соответствующему разрежению во впускном трубопроводе при работе двигателя на холостом ходу. Настройка установки при полностью открытой дроссельной заслонке осуществляется регулировочной заслонкой вакуумного стенда, а с прикрытой дроссельной заслонкой — вентильными кранами 8 (рис. 130).Дроссельные характеристики снимаются при различных положениях дроссельной заслонки: от положения прикрытой заслонки до полностью открытой. При этом регулирующие устройства вакуумного стенда остаются неизменными. Внешние характеристики снимаются при полностью открытой дроссельной заслонке карбюратора. Расход воздуха в этом случае изменяется регулирующей заслонкой вакуумного стенда.