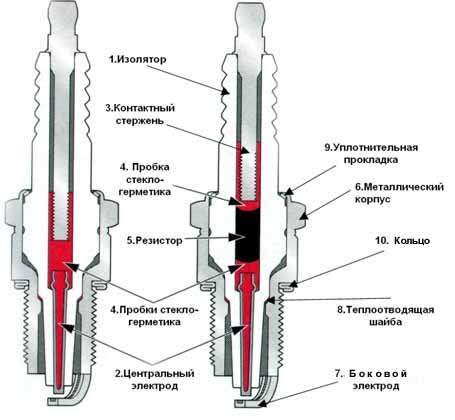

Свеча зажигания представляет собой двухэлектродный разрядник, служащий для воспламенения рабочей смеси в камере сгорания двигателя.

Ресурс свечи зажигания минимально составляет 30 тис. км пробега автомобиля и ограничен этой цифрой не столько из-за износа электродов, сколько происходящим постепенным снижением надежности свечи в обеспечении воспламенения рабочей смеси, что приводит к перебоям в работе двигателя, ухудшению его пуска. Но несмотря на это, качественные свечи легко могут выходить и 60 тис. км.

Центральный электрод.

Долговечность зависит от материала, из которого изготавливаются электроды. Центральный электрод современных свечей зажигания изготавливается из:

- меди с жаростойким никелевым покрытием;

- никелевого сплава;

- иридиевого сплава;

- с платиновым наплавлением;

- серебра;

- с использованием золота;

- сплава палладий-золото (больше для гоночных автомобилей);

К материалу электродов выдвигаются очень жесткие требования:

- высокая коррозионная и эрозионная стойкость;

- жаростойкость;

- достаточная теплопроводимость;

- пластичность.

К тому же материал должен быть не очень дорогим. Поэтому центральный электрод отечественных свеч изготовляется из жаростойких сплавов: железо-хром-титан, никель-хром-железо и никель-хром.

Центральный медный электрод улучшает отвод тепла, снижает загрязнение свечи на малых оборотах двигателя и тем самым увеличивает срок службы свечи.

Свечи с платиновым электродом полностью аналогичны медным, но с той разницей, что кончик электрода имеет платиновое покрытие. Это позволяет уменьшить диаметр центрального электрода с 2,5 мм (обычная свеча) до 1,1 мм. Благодаря этому улучшается холодный пуск двигателя, увеличивается срок службы свечи и снижается токсичность отработанных газов.

Сплав иридия имеет большую износостойкость, чем платина, и это позволяет уменьшить диаметр центрального електрода до 0,7 мм и даже до 0,4 мм. Его электрическая проводимость больше в два раза и позволяет работать свечам при относительно низком напряжении (на 20% ниже чем обычно), зажигать обедненные топливно-воздушные смеси. Такие свечи имеют большой срок службы.

При изготовлении электродов используются несколько материалов. В последнее время для защиты центрального электрода от преждевременного износа используют легирование итриумом (BOSCH Super+).

Боковой электрод (электрод «массы»).

Кроме требований, которые выдвигаются к центральному електроду, должен хорошо свариваться с корпусом свечи, который, как правило, изготовляется из обычной стали, да еще и должен быть пластичным, чтобы можно было регулировать зазор между электродами. Есть свечи у которых не только центральный электрод покрыт платиной, но и боковой. Это улучшает свойства сгорания и увеличивает срок службы. Есть свечи у которых центральный электрод почти полностью изготовлен из серебра (99,9%) и рассчитаны на срок службы 50 000 тис. км пробега. Количество боковых электродов за все время было разным: один, два, три, четыре. Преимущество многоэлектродных свечей — это больший ресурс.

В некоторых случаях используют свечи зажигания вообще без бокового электрода. В них роль бокового электрода играет все нижнее боковое ребро корпуса свечи. Преимущество – это больший ресурс свечи, высокая надежность искрообразования. Используются в спортивных гоночных болидах. Форма бокового электрода влияет на распространение фронта пламени.

У одной только фирмы BOSCH конструктивных решений формы электрода свечи зажигания больше 26 вариантов.

Схемы развития фронта пламени для одноэлектродных (а) и многоэлектродных (б) свечей. Во втором случае из-за «открытого» искрового зазора сгорание смеси начинается интенсивней, чем в первом — фронт пламени одноэлектродной свечи теряет время на выход из межэлектродного пространства.

Изолятор.

Сначала была изолятором глина.

Но стало ясно, что к изолятору предъявляются не только изолирующиеся свойства. Материал изолятора должен иметь:

- высокое удельное сопротивление при температурах близких к 800° С;

- высокую механическую прочность;

- большую теплопроводность и термостойкость;

- хорошую выдержку при больших перепадах температуры;

- химическую нейтральность к продуктам сгорания;

- небольшой температурный коэффициент линейного расширения, близкий к материалам спряженных с изолятором.

После глины изолятором недолго был фарфор, но при 400° С у него терялись диэлектрические свойства. На смену пришло стекло, точнее слюда, но использование было невыгодным и дорогим. Более дешевым материалом в 30-40-е гг. стал стеатит (материал на основе талька). На смену стеатита пришла керамика на основе алюминия.

В тоже время на северном американском континенте изолятор делали из силлиманиту, минерала, который добывали в США. Силлиманитовые изоляторы (85% силлиманита и 15% каолина) превосходили своими свойствами стеатитовые и лучше выдерживали резкие перепады температуры. Монополизировала добычу фирма CHAMPION, которая удовлетворяла на то время 70% мировой потребности в свечах. Некоторые другие фирмы производили цирконоберилиевые изоляторы (15% циркония, 35% бериллия и 50% пластических глин и каолина). Такие изоляторы имели лучшие электрические и термические свойства, чем силлиманитовые и стеатитовые, но были хрупкими и дорогими. О составе керамики современных свеч зажигания и речи быть не может – секрет фирмы.

Форма изолятора за последние 100 лет приктически не изменилась.

Внешний вид свечи зажигания дает представление о режиме работы двигателя и свечи.

По внешнему виду электрода и конуса изолятора свечи можно судить о правильности смесеобразования или о проблемах в системе зажигания. Оценка внешнего вида свечи является существенной составной частью диагностики двигателя. При этом, следует выполнить некоторые действия перед тем, как проверять свечи. Продолжительный холостой ход, особенно при холодном запуске двигателя, может привести к тому, что на поверхности осядет сажа, и, таким образом будет скрыта реальная картина. Перед проверкой необходимо, чтобы автомобиль проехал примерно 10 километров. При этом двигатель должен работать с различными оборотами и при средних нагрузках. После остановки двигателя следует избегать продолжительного холостого хода. После демонтажа свечей зажигания можно сделать определенные выводы.

1 и 2. Норма.

Цвет теплового конуса изолятора от серо-белого, серо-желтого до коричневого. Двигатель в норме. Калильное число подобрано правильно. Регулировка состава горючей смеси и установка зажигания правильны, перебои в зажигании отсутствуют, система запуска холодного двигателя работает. Осадок от примесей топлива и легирующих составных моторного масла отсутствуют. Термических нагрузок нет.

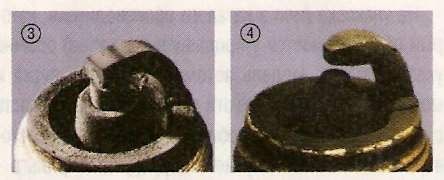

3 и 4. Закопчена.

Тепловой конус изолятора, электроды и корпус свечи зажигания покрыты по всей площади интенсивно-черным нагаром.

Причина: неправильная регулировка состава топливно-воздушной смеси ( карбюратор, система впрыска), избыточно богатая рабочая смесь, сильно засорен воздушный фильтр, автоматическая система запуска холодного двигателя не в порядке или «подсос» чрезмерно долго в вытянутом состоянии, езда преимущественно на короткие дистанции, калильное число свечи слишком мало («холодная» свеча).

Последствия: перебои в зажигании, плохое поведение холодного двигателя.

Способ устранения: отрегулировать рабочую смесь и устройство запуска двигателя, проверить воздушный фильтр.

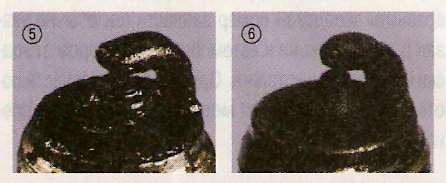

5 и 6. Замаслена.

Тепловой конус изолятора, электроды и корпус свечи зажигания покрыты сажей с масляным блеском или масляным нагаром.

Причина: избыток масла в камере сгорания, слишком высокий уровень масла, сильно изношены поршневые кольца, цилиндры, направляющие клапанов. Для 2-тактных бензиновых двигателей – избыток масла в топливе.

Последствия: перебои в зажигании, плохое поведение при запуске двигателя.

Способ устранения: капитальный ремонт двигателя, правильная смесь бензин-масло, установка новых свечей зажигания.

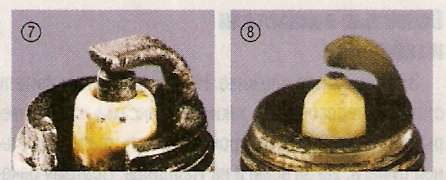

7 и 8. Свинцевание.

Тепловой конус изолятора частично покрыт коричнево-желтой глазурью, цвет которой может иногда переходить в зеленоватый.

Причина: примеси свинца этилированного бензина. Глазурь образуется при высоких нагрузках двигателя после длительного периода частичной нагрузки.

Последствия: при больших нагрузках глазурь становится проводником электричества и способствует перебоям в зажигании.

Способ устранения: установка новых свечей зажигания, очищать старые бесполезно.

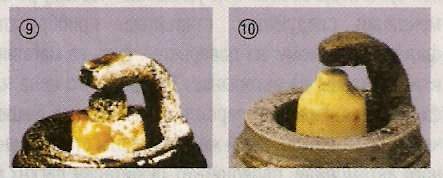

9 и 10. Сильное свинцевание.

Тепловой конус изолятора частично покрыт коричнево-желтой глазурью, цвет которой может иногда переходить в зеленоватый.

Причина: примеси свинца этилированного бензина. Глазурь образуется при высоких нагрузках двигателя после длительного периода частичной нагрузки.

Последствия: при больших нагрузках глазурь становится проводником электричества и способствует перебоям в зажигании.

Способ устранения: установка новых свечей зажигания, очищать старые бесполезно.

11 и 12. Образование золы.

Сильные отложения золы из примесей масла и топлива на тепловом конусе изолятора, полости, доступной для рабочей смеси и на боковом электроде. От рыхлого до шлакоподобного образования.

Причина: легирующие составные, особенно из моторного масла, могут оставлять эту золу в камере сгорания и на ввернутой поверхности свечи.

Последствия: может привести к самопроизвольному зажиганию от раскаленной золы, потере мощности и повреждению двигателя.

Способ устранения: привести в порядок двигатель. Установить новые свечи и, возможно, использовать другое масло.

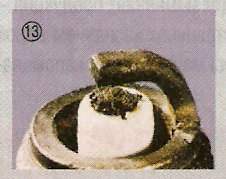

13. Наплавленный центральный электрод.

Центральный электрод наплавлен, блеклый размягченный носовой конус изолятора.

Причина: термическая перегрузка из-за калильного зажигания, например, по причине преждевременного зажигания, остатков продуктов сгорания в камере сгорания, прогоревших клапанов, распределителя зажигания и плохого качества топлива. Калильное число свечи зажигания слишком низкое («горячая свеча»).

Последствия: перебои в зажигании, потеря мощности (повреждения двигателя).

Способ устранения: проверить двигатель, систему зажигания и качество рабочей смеси. Установить новые свечи зажигания с правильно подобранным калильным числом.

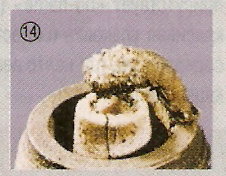

14. Проплавленный центральный электрод.

Центральный электрод проплавлен, одновременно боковой электрод сильно разрушен.

Причина: термическая перегрузка из-за калильного зажигания, например, по причине преждевременного зажигания, остатков продуктов сгорания в камере сгорания, прогоревших клапанов, распределителя зажигания и плохого качества топлива.

Последствия: перебои в зажигании, потеря мощности, возможны повреждения двигателя. Возможен раскол теплового конуса изолятора из-за перегрева центрального электрода.

Способ устранения: проверить двигатель, систему зажигания и качество рабочей смеси. Установить новые свечи зажигания.

15. Наплавленные электроды.

Электроды напоминают цветную капусту. Возможно отложение чужих для свечи материалов.

Причина: термическая перегрузка из-за калильного зажигания, например, по причине преждевременного зажигания, остатков продуктов сгорания в камере сгорания, прогоревших клапанов, распределителя зажигания и плохого качества топлива.

Последствия: перед полным разрушением двигателя наступает значительная потеря мощности.

Способ устранения: проверить двигатель, систему зажигания и качество рабочей смеси. Установить новые свечи зажигания.

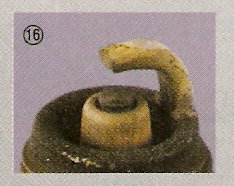

16. Сильный износ центрального электрода.

Причина: не соблюдались указания по интервалу между заменами свечей зажигания.

Последствия: перебои в зажигании, особенно при ускорениях (напряжения недостаточно для увеличенного межэлектродного расстояния). Плохое поведение при запуске двигателя.

Способ устранения: установить новые свечи зажигания.

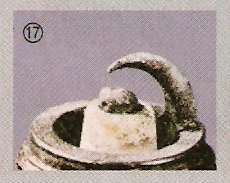

17. Сильный износ бокового электрода.

Причина: агрессивные примеси топлива и масла. Неблагоприятные завихрения в камере сгорания, возможно из-за отложений, детонации в двигателе. Термическая перегрузка отсутствует.

Последствия: перебои в зажигании, особенно при ускорениях (напряжения недостаточно для увеличенного межэлектродного расстояния). Плохое поведение при запуске двигателя.

Способ устранения: установить новые свечи зажигания.

18. Разрушение теплового конуса изолятора.

Причина: механические повреждения из-за ударов, падения или давления на центральный электрод при неправильном обращении. В крайних случаях, по причине образования наслоений между изолятором и центральным электродом или через коррозию центрального электрода – особенно при сильно длительной эксплуатации – тепловой конус изолятора может треснуть.

Последствия: перебои в зажигании, искра попадает в места, куда проникновение свежей горючей смеси затруднено.

Способ устранения: установить новые свечи зажигания.

УХОД ЗА СВЕЧАМИ ЗАЖИГАНИЯ.

Периодически, через 10-15 тыс. км пробега автомобиля, следует проверять состояние свечей и при необходимости регулировать зазор между электродами. При наличии копоти на тепловом конусе изолятора свечу необходимо очистить, промыть щеткой в чистом бензине и продуть сжатым воздухом. Затем следует проверить зазор между электродами. При регулировке зазора запрещается производить нажим на центральный электрод, так как это может привести к поломке носика изолятора. Перед установкой свечи зажигания на двигатель необходимо осмотреть и убедиться в отсутствии каких либо повреждений изолятора и корпуса (сколов, трещин, помятых ниток резьбы).

Сравнительная таблица свеч отечественного производства и их зарубежные аналоги.